Comprendre pourquoi et comment une défaillance a eu lieu sur les composants, principalement mécaniques, que ce soit lorsqu’ils sont en service ou bien lors de leur fabrication, c’est le premier pas à faire avant de jeter les bases pour une solution efficace et durable.

Fort de son expérience et de ses connaissances en matière de lubrification, de maintenance, de tribologie, de mécanique ou de conception des composants mécaniques, entre autres domaines, Bureau Veritas transforme son expertise en solutions spécifiques qui offrent le maximum de garanties pour détecter les causes de défaillance sur les composants industriels des différents secteurs.

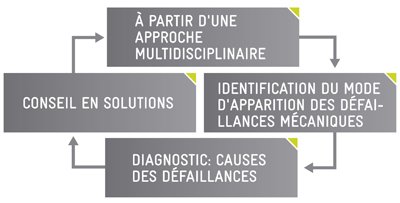

En outre, Bureau Veritas vous offre un Conseil en Solutions qui vous proposera des alternatives en vue de minimiser les conséquences des défaillances récurrentes dans les processus de production où la fiabilité est un aspect déterminant.

EN QUOI CONSISTE LE DIAGNOSTIC DES CAUSES DE DÉFAILLANCE ?

Le Diagnostic des causes de défaillance est mis en place suite à la détection d’un problème sur tout type de composant, que ce soit lorsqu’il est en service ou bien lors de sa fabrication.

Néanmoins, le service ne se limite pas à apporter des solutions ponctuelles à des problèmes mécaniques ou de fonctionnement des machines. Afin que nos clients puissent obtenir le maximum de potentiel de valeur, Bureau Veritas a mis au point un service de conseil permanent dédié aux entreprises, de telle sorte que nos clients soient en mesure d’obtenir l’information ponctuelle concernant leurs processus industriels et de minimiser les coûts découlant de leur type de problématique.

Dans un deuxième temps, suite à un processus d’analyse multidisciplinaire et à haute valeur ajoutée, les experts établissent un diagnostic qui constituera alors le point de départ pour définir la meilleure solution au regard du problème lié au composant ou au processus industriel.

SECTEURS D’APPLICATION

- Automobile

- Aéronautique

- Machine-outil

- Énergie

- Environnement

- Chimie

- Agroalimentaire

PROCESSUS

ESSAIS ET INSTRUMENTS DE MESURE

Pour établir leurs diagnostics, les chercheurs d’Bureau Veritas réalisent des essais métallurgiques, mécaniques, chimiques, de frottement, d’usure et de corrosion.

Analyses des défaillances

- Faciès de rupture optique et Microscopie électronique à balayage (SEM)

- Identification des défauts internes ou superficiels par SEM/EDS

- Analyses des mécanismes et causes d’usure

- Défaillances dues à la corrosion ou à la tribocorrosion

Études métallurgiques

- Microstructures et taille de grain

- Microduretés

- SEM + Diffraction des rayons X

- Mesure des épaisseurs de revêtements et couches

- Chaînes de microdureté

Essais mécaniques

- Machine universelle d’essais statiques (traction/compression/flexion) jusqu’à 60 t

- Machine universelle d’essais statiques pour polymères et matériaux composés (5 t)

- Duretés Rockwell, Vickers, Brinel, Shore

- Essais de résilience (Charpy)

Tensions résiduelles

- Mesure des tensions résiduelles par diffractométrie de rayons X (profils de tensions en profondeur et mesures sur pièces réelles).

- Mesure des tensions résiduelles (profils en profondeur) par la technique du perçage de trous (Hole Drilling).

- Mesure des tensions résiduelles par diffraction des neutrons pour obtenir des tensions à l’intérieur de pièces réelles de grande taille.

Corrosion

- Chambre à brouillard salin ASTM B117 (2 030 x 635 mm)

- Corrosion sous tensions :

- Autoclave en Titane pour charge constante / fatigue cyclique de 25 kN en liquide corrosif, jusqu’à 300 ºC et 16 MPa.

- Pack Électrochimique avec potentiostat et électrode de référence Ag/AgCl.

- Autoclave pour charge constante / fatigue cyclique à 25 kN avec four céramique pour travailler avec des gaz (CO, CO2, SO2,…) jusqu’à 800 ºC.

Analyse chimique des métaux et céramiques

- Spectométrie de fluorescence X.

- Spectométrie par plasma ICP.

- Analyse par combustion LECO C-S et LECO N-O-H.

- Analyse en profondeur GDOES.

Analyse chimique des eaux et des fluides aqueux

- Spectométrie par plasma ICP

- Migration des métaux

- Analyse des lixiviats

Essais de frottements et d’usure

- Pin-on-disk unidirectionnel et réciproque

- Abrasion (Taber) et érosion (Air Jet)

- Essais de simulation de contact linéaire (Twin Disk) et engrenages (FZG)

- Fatigue superficielle en roulement pur (ball-on-rod)

- Topographie 3D

- AFM

Joints et essais d’étanchéité

- Caractérisation structurelle des élastomères

- Frottement et usure des joints. Tribologie des polymères.

- Détection de fuites (Helium Leak Detection)

- Conseil en technologie du vide

POUR PLUS D’INFORMATIONS

Renseignez-vous sans engagement en écrivant à

Origine : https://lubrication-management.com/fr/services/diagnostic-des-causes-de-defaillance/

En savoir plus sur Fluids and Lubricants

Abonnez-vous pour recevoir les derniers articles par e-mail.