Le nouveau cycle ADC contrôle activement les processus de forage, améliorant ainsi la fiabilité, la durée de vie des outils et l’efficacité énergétique lors du forage profond et du forage canon.

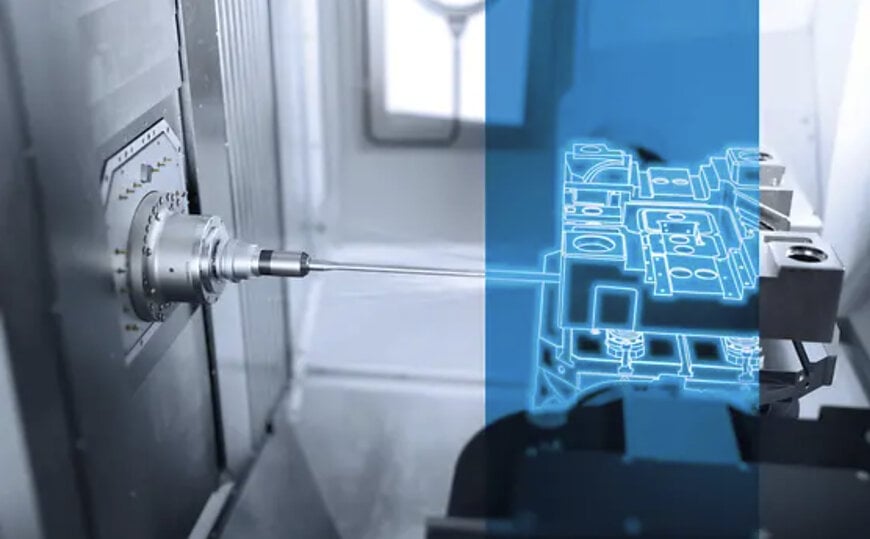

DMG MORI a lancé Adaptive Drilling Control (ADC), un nouveau cycle technologique pour le perçage standard, le perçage profond et le perçage canon sur centres d’usinage universels. Ce système transforme le perçage, d’une opération paramétrée, en un processus surveillé et contrôlé en continu, répondant ainsi aux problématiques de stabilité et de dépendance à l’opérateur.

Le perçage profond figure parmi les opérations d’usinage les plus critiques : l’accumulation de copeaux, le désalignement, les perçages transversaux ou la casse d’outil peuvent entraîner des rebuts et des arrêts imprévus, notamment pour les composants de grande valeur tels que les vilebrequins, les systèmes d’injection, les pièces de turbines et les implants médicaux. Avec la migration croissante de ces opérations vers les centres d’usinage universels, la fiabilité du processus ne peut plus reposer uniquement sur l’expérience de l’opérateur.

ADC y remédie en utilisant des capteurs de pression, de débit et de charge pour réguler l’alimentation en liquide de refroidissement et la stratégie d’usinage dans un système de contrôle en boucle fermée. Au lieu de paramètres fixes, le processus s’adapte en temps réel aux propriétés du matériau, à l’état de l’outil et à la profondeur de perçage.

Le cycle technologique ADC unifie le perçage standard, le perçage profond et le perçage canon au sein d’un flux de travail unique, proposant trois modes évolutifs : perçage standard avec un minimum de paramètres, perçage profond avec des paramètres étendus et un mode avancé pour les applications complexes telles que les perçages transversaux ou les décalages de trous pilotes. La pression et le débit du liquide de refroidissement sont ajustés automatiquement tout au long du processus.

En stabilisant l’évacuation des copeaux et les conditions thermiques, l’ADC augmente la durée de vie des outils jusqu’à 30 % tout en réduisant la consommation d’énergie jusqu’à 30 %. Cette technologie prend également en charge les systèmes de refroidissement haute pression supérieurs à 80 bars, permettant ainsi la standardisation des opérations de perçage complexes.

Développée en collaboration avec des partenaires spécialisés dans l’outillage et les liquides de refroidissement, l’ADC s’intègre parfaitement aux centres d’usinage DMG MORI et enregistre toutes les données de processus pour la surveillance, la documentation qualité et l’intégration dans CELOS X et les systèmes informatiques de l’usine. Cette technologie est initialement disponible sur une sélection de machines monoBLOCK, duoBLOCK, horizontales, portiques et à portique équipées de commandes Siemens et HEIDENHAIN et s’inscrit dans la stratégie de transformation de l’usinage (MX) de DMG MORI.

Communiqué DMG MORI via metalworkingmag

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.