Avec le nouveau NLX 2500|1250, DMG MORI présente une nouvelle édition entièrement modernisée de son tour universel le plus vendu. Les utilisateurs des secteurs exigeants tels que le médical, l’automobile et l’énergie bénéficient d’une gamme de broches plus large et de performances de broche améliorées, tant pour l’usinage intensif à grande vitesse que pour l’usinage de précision. Le

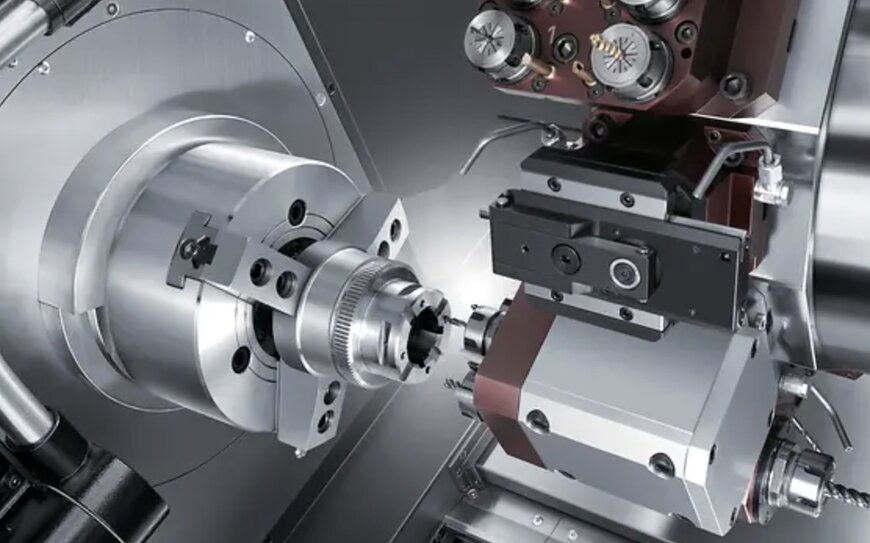

NLX 2500|1250 de 2e génération peut accueillir des pièces jusqu’à 1 258 mm de long et ø 366 mm de diamètre. Les broches gauche et droite, une tourelle avec outils entraînés, un axe Y étendu avec une course de +/- 60 mm et une contre-pointe font de cette machine une solution d’usinage hautement flexible pour l’usinage complet sur 6 faces de pièces complexes.

Large gamme de broches et capacité de charge de barre de ø 105 mm pour une polyvalence maximale

. Les broches turnMASTER gauche et droite ont été considérablement améliorées en termes de performances. Des broches de 10″ et 12″ sont disponibles à gauche. Le premier atteint 5 000 tr/min, un couple de 843 Nm et une puissance de 26 kW. Le plus grand arbre atteint 3 000 tr/min, 1 273 Nm et 36 kW. Trois broches de 6″, 8″ et 10″ sont désormais disponibles pour le côté droit. La plus petite version tourne à 7 000 tr/min et 95 Nm. La nouvelle broche, plus grande, atteint 5 000 tr/min et un couple élevé de 577 Nm. Pour une durée de vie moyenne de 20 ans, DMG MORI a repensé les broches compactes MASTER et révisé les roulements à billes et à rouleaux. De plus, le passage de barre a été augmenté à 105 mm de diamètre des deux côtés, tandis que les broches fonctionnent avec une circularité de 0,5 µm.

turretMASTER jusqu’à 12 000 min-1 ou 100 Nm.

La polyvalence de la gamme de broches se poursuit avec le choix de tourelles. De série, la NLX 2500|1250 2. Génération est équipée d’une tourelle BMT60 turretMASTER, pouvant accueillir douze outils entraînés. Il existe également une BMT60 à dix postes. Un BMT40 à 20 postes et un turretMASTER VDI40 à 12 postes. Les outils entraînés fonctionnent à des vitesses allant jusqu’à 12 000 tr/min ou, pour le BMT60 à 10 postes, à un couple de 100 Nm, ce qui confère au NLX 2500|1250 2e génération les propriétés de fraisage d’un centre d’usinage. DMG MORI offre une garantie de 36 mois sur tous les turretMASTER.

Construction robuste, contrôle thermique et mesure directe du déplacement par Magnescale.

La série NLX étant depuis toujours synonyme de précision maximale, DMG MORI a également procédé à des optimisations supplémentaires dans ce domaine. La stabilité du bâti coulé et la rigidité des composants mobiles ont été renforcées, et des vis à billes à double palier ont été mises en œuvre. Le système intelligent de gestion de la température prend en compte toutes les sources de chaleur et les neutralise de manière fiable, garantissant une précision élevée à long terme, même en production automatisée. De plus, des codeurs directs sur tous les axes garantissent une précision de positionnement élevée, multipliée par 5 grâce à la correction MAP de Magnescale. Ainsi, la NLX 2500|1250 2. Génération est également adaptée à l’usinage de précision, offrant ainsi de nouvelles possibilités d’intégration des processus.

La plateforme de fabrication CELOS X, basée sur une application, sur MAPPS avec FANUC ou sur SINUMERIK ONE de Siemens, offre aux utilisateurs une utilisation intuitive et ouvre la voie à la fabrication numérique. Pour les applications exigeantes, des cycles technologiques exclusifs DMG MORI simplifient la programmation, par exemple le gearSKIVING pour les dents d’engrenage.

La plateforme de fabrication CELOS X, basée sur une application, sur MAPPS avec FANUC ou sur SINUMERIK ONE de Siemens, offre aux utilisateurs une utilisation intuitive et ouvre la voie à la fabrication numérique. Pour les applications exigeantes, des cycles technologiques exclusifs DMG MORI simplifient la programmation, par exemple le gearSKIVING pour les dents d’engrenage.

Parfaitement équipé pour une production automatisée et durable.

Grâce à son interface plug-and-play, le NLX 2500|1250 2. Generation est facile à automatiser. Les possibilités s’étendent des embarreurs aux solutions robotisées telles que Robo2Go, MATRIS light et le système MATRIS. La chute optimisée des copeaux, la gestion sophistiquée du liquide de refroidissement et des copeaux grâce au Zero-SludgeCOOLANT et un convoyeur de copeaux autonettoyant garantissent une production fiable et autonome. Le Zero-SludgeCOOLANT et le séparateur de brouillard d’émulsion zeroFOG garantissent également une production plus respectueuse de l’environnement. Grâce à ces mesures et à d’autres, comme le fonctionnement en 400 V, le GREENMODE réduit considérablement la consommation d’énergie et de ressources.

www.dmgmori.com

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.