La contamination des lubrifiants : un facteur majeur de défaillance des équipements

Les lubrifiants utilisés dans les équipements peuvent être contaminés par l’air, l’eau ou, de manière encore plus préjudiciable, par des particules solides. Parmi ces sources, la contamination particulaire représente la cause principale de défaillance des systèmes, en particulier dans les circuits hydrauliques, où elle serait responsable de 80 % des pannes. Ces particules peuvent s’introduire dans le système par divers canaux et engendrer de nombreux dysfonctionnements.

Pourquoi les particules nuisent aux performances des machines

Les particules indésirables présentes dans les lubrifiants peuvent être constituées de saleté, de métal, de sable, de suie ou de rouille. Ces contaminants sont susceptibles de causer des dommages importants aux équipements, notamment les systèmes hydrauliques, mais aussi les turbines, compresseurs, roulements, robots et engrenages.

Ces particules, bien que de taille microscopique, peuvent provoquer des rayures sur les surfaces mécaniques, entraînant une usure progressive. Ce phénomène en cascade peut dégénérer en pannes critiques et coûteuses. De plus, elles peuvent entraîner la dégradation du lubrifiant, l’obstruction des filtres, le blocage de vannes, l’érosion des surfaces, une surchauffe, et une perte d’efficacité globale du système.

Analyser la contamination particulaire

Les analyses standards, comme la spectroscopie d’émission optique à plasma inductif (ICP-OES), permettent de quantifier certains types de contamination. Cependant, cette méthode ne détecte efficacement que les particules inférieures à 10 µm et ne fournit aucune information sur leur forme ou structure.

Pour une évaluation plus complète, il est recommandé de recourir à des tests complémentaires capables d’identifier la taille, la forme et la nature des particules. Ces données permettent aux équipes de maintenance d’identifier la source de contamination et d’en évaluer l’impact.

La méthode la plus fiable pour mesurer la taille des particules est le comptage automatique selon la norme ASTM D7647, qui dissout les substances molles (additifs, vernis, eau) pour ne compter que les particules dures. Le comptage s’effectue par obscurcissement de la lumière laser, classant les particules par taille (≥ 4 µm à ≥ 100 µm).

Les résultats, exprimés en nombre de particules par millilitre, sont codifiés selon la norme ISO 4406, fournissant une mesure précise du niveau de contamination.

L’importance de la taille des particules dans la fiabilité des systèmes

Des indices ISO plus faibles sont généralement préférables, car ils indiquent une concentration réduite de particules, donc moins de risques pour l’équipement. Les particules de plus grande taille sont particulièrement nuisibles : elles peuvent traverser le film d’huile séparant deux surfaces métalliques, causant des dommages directs. Ces dommages génèrent à leur tour de nouvelles particules, amplifiant le phénomène d’usure.

Il faut toutefois noter que les valeurs faibles de certaines tailles peuvent signaler une usure localisée, notamment si l’échantillon est prélevé avant filtration. Les petites particules, plus difficiles à capturer, nécessitent des filtres spécifiques. Le comptage peut donc aussi orienter vers des solutions de filtration supplémentaires ou mobiles.

Études de cas : optimiser la propreté des systèmes grâce au comptage de particules

Dans un cas d’application, un test de comptage de particules a été réalisé sur un palier de guidage d’un réchauffeur d’air d’une centrale électrique, utilisant un fluide très visqueux (ISO 680). Le comptage s’est avéré extrêmement élevé, révélant une contamination significative et conduisant à un niveau de gravité 4. Cela indique que les actions correctives prises précédemment n’ont pas suffi à éliminer la source de contamination.

Les lubrifiants à haute viscosité ont tendance à retenir les particules en suspension, les empêchant de se déposer. À la suite de ce constat, une filtration portable a été recommandée pour améliorer la propreté du système.

Dans un autre exemple, les tests sur un roulement de convoyeur industriel ont également révélé une concentration excessive de particules, suggérant une usure avancée du roulement et de ses bagues. L’analyste a préconisé une analyse vibratoire et une inspection visuelle pour confirmer l’origine des dommages.

Au-delà du comptage : identifier la morphologie des particules

Bien que le comptage de particules soit précieux pour évaluer la taille et la quantité des contaminants, il ne permet pas d’en déterminer la morphologie. Pour identifier précisément le type de particules dures, des techniques avancées comme l’analyse des débris de filtre, le micropatch, ou la ferrographie analytique sont nécessaires. Ces méthodes fournissent des images détaillées et une classification des particules, permettant une évaluation plus poussée des causes et de la gravité de la contamination.

Mesurer la propreté pour renforcer la fiabilité

Le comptage de particules est l’un des outils les plus efficaces pour surveiller la propreté des lubrifiants dans les systèmes hydrauliques, de turbines, de compresseurs ou d’engrenages. Le choix du test doit être adapté au type de fluide et aux objectifs de maintenance. En combinant le comptage de particules avec des analyses complémentaires, il est possible de garantir un niveau de propreté optimal et d’accroître la fiabilité des équipements.

La contamination des lubrifiants circulant dans les équipements peut provenir de l’air, de l’eau ou, plus dommageable encore, des particules. La cause la plus fréquente de défaillance des équipements est la contamination particulaire du lubrifiant. Plus précisément, 80 % des pannes des systèmes hydrauliques sont dues à une contamination par des particules. Les particules peuvent pénétrer dans un système de diverses manières et causer divers problèmes.

Le coût de la contamination : pourquoi les particules endommagent les machines

Les particules présentes dans le lubrifiant peuvent être de la saleté, du métal, du sable, de la suie et de la rouille. Ces particules peuvent endommager la machine, en particulier les équipements hydrauliques, mais aussi les composants tels que les compresseurs, les turbines, les robots, les systèmes d’engrenages et les roulements.

Ces petites particules dures peuvent rayer les surfaces de la machine et, par conséquent, provoquer une augmentation en cascade de l’usure. Ces dommages cumulés conduisent à des pannes majeures et coûteuses.

Ces particules dures peuvent également entraîner d’autres problèmes, tels que la dégradation du lubrifiant, l’obstruction des filtres, le blocage des vannes, l’érosion de surface, la surchauffe et une perte d’efficacité du système. Avec un tel éventail de problèmes, il n’est pas étonnant que les particules contribuent à la plupart des pannes d’équipement.

Test de contamination par particules

Les analyses d’huile standard, telles que l’analyse élémentaire par spectroscopie d’émission optique à plasma inductif (ICP-OES), permettent de quantifier la concentration de contamination. Cependant, elles présentent une limite majeure : l’ICP-OES ne peut analyser complètement qu’une particule d’un diamètre inférieur à environ 10 µm.

De plus, cela ne donne aucune indication sur la morphologie des particules. Des méthodes de test complémentaires permettent d’étudier la taille et la forme des particules. La découverte de ces informations supplémentaires peut permettre aux équipes de maintenance d’identifier la source de la contamination et d’évaluer les dommages causés au composant.

La méthode d’essai recommandée pour une mesure de la granulométrie la plus fiable et la plus précise est le comptage automatique des particules selon la norme ASTM D7647 . Cette méthode utilise deux solvants (toluène et propane-2-ol) pour dissoudre les particules molles et non destructives, comme les additifs pour huile, le vernis ou l’eau, afin qu’elles ne soient pas comptées avec les particules dures.

Il suffit d’identifier les particules dures, comme la saleté et le métal, qui, en cas d’impact sur les surfaces de la machine, entraîneront la formation de particules supplémentaires. L’instrument utilisé pour réaliser le test utilise l’obscurcissement par lumière laser pour détecter et compter les particules de différentes tailles, en les classant par catégories : ≥ 4 µm, ≥ 6 µm, ≥ 10 µm, ≥ 14 µm, ≥ 21 µm, ≥ 38 µm, ≥ 70 µm et ≥ 100 µm.

Le nombre de particules de chaque catégorie granulométrique permet de déterminer le niveau de contamination de l’huile. Les résultats sont exprimés en nombre de particules par millilitre, à plusieurs microns près, et sont rapportés selon la norme ISO 4406 (ou code ISO).

Comprendre la taille des particules et leur impact sur la fiabilité

Des codes ISO plus faibles sont globalement plus avantageux, car ils ont potentiellement moins d’impact sur les machines, bien que la taille et la capacité du filtre puissent atténuer cet impact. Toutes choses égales par ailleurs, les particules plus grosses ont plus de chances de traverser le diamètre du film d’huile entre deux surfaces métalliques et d’endommager l’une d’elles, voire les deux. À mesure que la surface est endommagée, davantage de particules sont créées, ce qui crée un effet boule de neige susceptible d’entraîner des défaillances critiques du système.

Cependant, l’échantillon aurait pu être prélevé après la source des particules et avant leur accumulation dans le filtre à fluide. Dans ce cas, les valeurs les plus faibles pourraient être plus importantes, car elles provoquent des piqûres ou une usure par glissement en d’autres points du système.

La filtration des petites particules pose un problème particulier, car elles sont plus difficiles à capturer que les particules plus grosses et nécessitent des filtres spécialisés. Le comptage des particules peut aider à déterminer la nécessité d’une filtration supplémentaire ou suggérer une filtration portable, comme le montrent les exemples de laboratoire suivants.

Test de comptage de particules pour améliorer la propreté du système

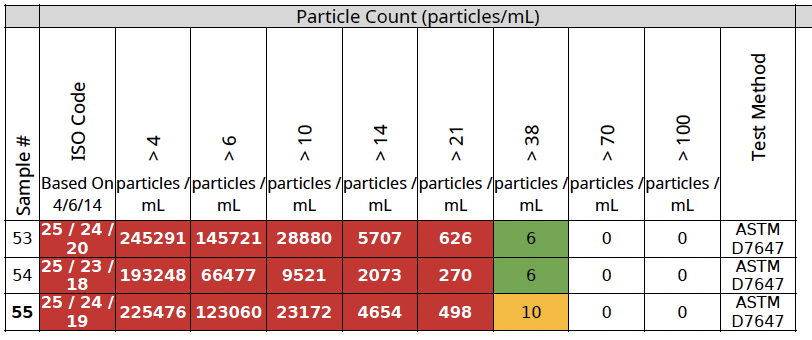

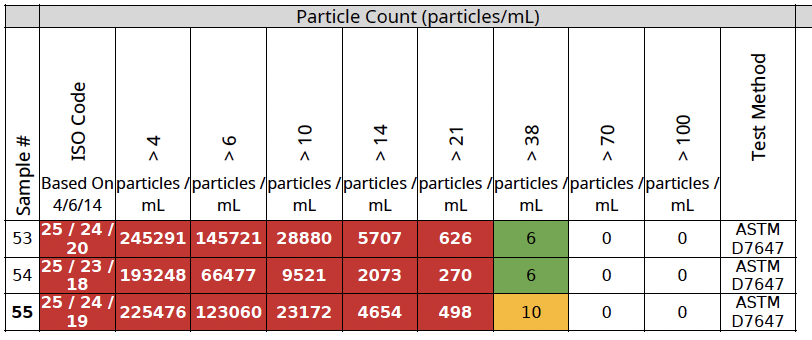

Dans l’exemple suivant, un test de comptage de particules a été effectué sur un palier de guidage avec un fluide ISO très élevé (par exemple, de l’ISO 680, dont la consistance est similaire à celle du sirop de maïs léger) dans le réchauffeur d’air d’une unité de production d’électricité. Le comptage de particules s’est révélé extrêmement élevé, ce qui a donné lieu à un rapport de gravité global de 4 :

La répétition des niveaux de gravité sur cet exemple de rapport peut indiquer qu’une mesure a été prise, mais qu’elle n’a pas été suffisante pour traiter la source de contamination particulaire dans le système.

Les lubrifiants à haute viscosité ont tendance à produire un nombre élevé de particules ISO en raison de leur frottement interne important. Ce frottement crée une plus grande résistance à l’écoulement, emprisonnant les particules dans le fluide et les empêchant de se déplacer rapidement ou de se déposer. Après avoir examiné les résultats concernant le nombre élevé de particules, l’équipe d’analyse des données a recommandé des mesures, suggérant l’utilisation d’une filtration portable pour améliorer la propreté du système.

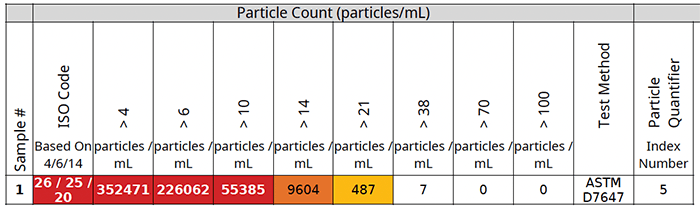

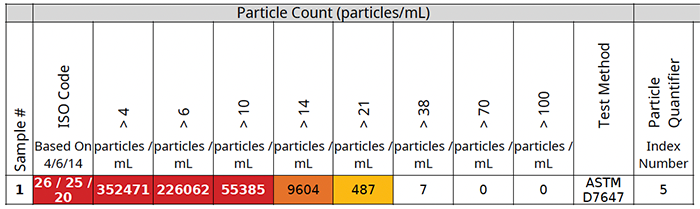

Dans l’exemple ci-dessous, des tests ont été effectués sur un roulement de convoyeur en usine/en milieu industriel. Les tests de comptage de particules ont donné des résultats extrêmement élevés, indiquant une usure potentielle du roulement et des bagues, susceptible d’augmenter en raison d’un fluide sale. Les recommandations de maintenance de l’analyste suggéraient d’effectuer une analyse vibratoire pour confirmer le problème et d’inspecter l’unité afin de détecter l’usure des bagues.

Tests avancés au-delà du comptage des particules : morphologie et analyse

Le comptage des particules fournit des informations sur les différentes tailles de particules et leur répartition dans l’huile, mais ne permet pas de déterminer leur morphologie. Pour déterminer précisément les types de particules dures présentes dans le lubrifiant, des tests tels que l’analyse des débris de filtre, le micropatch et la ferrographie analytique sont recommandés. Ces tests incluent des images des particules, de leur taille et de leur type, ainsi qu’une indication de leur gravité grâce à des techniques microscopiques.

Comment mesurer la propreté du système pour une fiabilité maximale

Le comptage de particules est l’un des meilleurs outils disponibles pour mesurer la propreté des systèmes. Ce test convient à la plupart des fluides et systèmes de turbines, de compresseurs, d’hydrauliques, de transmission et d’engrenages. L’évaluation du cas d’utilisation, des objectifs et du type de système est essentielle pour déterminer si le comptage de particules et d’autres tests peuvent fournir les données les plus précieuses. Le comptage de particules est essentiel au maintien des performances et de la longévité des composants sensibles présentant de faibles jeux.

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.