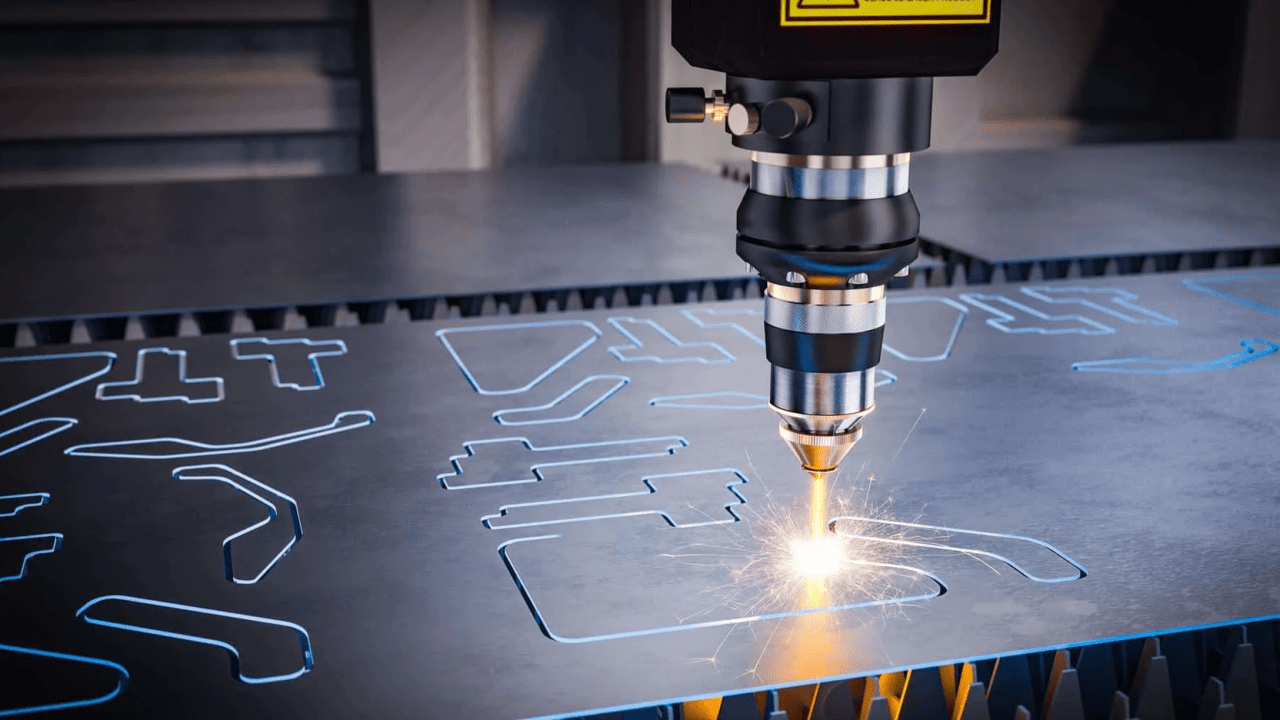

La découpe, le soudage, le fraisage et le perçage sont des procédés fondamentaux du travail des métaux, et les progrès récents ont permis d’atteindre de nouveaux niveaux de précision, d’efficacité et d’automatisation. L’usinage de haute précision est essentiel pour des secteurs comme l’aérospatiale, l’automobile, les dispositifs médicaux et les machines industrielles, où précision et fiabilité sont essentielles.

Les techniques de découpe modernes font désormais appel à des machines CNC (commande numérique par ordinateur) et à des technologies laser de pointe pour des résultats extrêmement précis et reproductibles, réduisant ainsi le gaspillage de matière et améliorant la qualité de surface. De même, les méthodes de soudage de précision, comme le soudage laser et par faisceau d’électrons, permettent de réaliser des soudures profondes et étroites avec une distorsion minimale, idéales pour les composants délicats ou complexes.

En fraisage, les broches à grande vitesse et les systèmes CNC multiaxes permettent un façonnage complexe avec une précision micrométrique. Ces systèmes prennent en charge des géométries complexes et des tolérances plus strictes, améliorant ainsi les performances des produits et réduisant le recours à des usinages secondaires. Le perçage de précision, optimisé par des systèmes de contrôle adaptatifs et des matériaux d’outils haute performance, garantit un positionnement précis et une régularité des trous, même dans les métaux difficiles à usiner.

L’automatisation et la surveillance en temps réel améliorent encore la productivité et la précision. Des capteurs et des systèmes basés sur l’IA suivent l’usure des outils, ajustent les paramètres à la volée et garantissent une qualité constante tout au long des cycles de production. L’intégration de la technologie des jumeaux numériques et des logiciels de CAO/FAO permet des transitions fluides de la conception à la production.

Le nouveau M-800/60-20B de deuxième génération de FANUC est un robot de haute précision avec une capacité de charge utile de 60 kg qui offre des performances exceptionnelles dans les applications de haute précision.

Le robot offre une précision de trajectoire de ± 0,1 mm grâce à une rigidité améliorée, une supervision avancée des processus avec le nouveau contrôleur de robot R-50𝑖A de FANUC et l’inclusion de l’option d’amélioration de la précision et de la rigidité de la société.

Le robot haute précision M-800/60-20B offre une rigidité mécanique supérieure à celle des robots conventionnels de la même catégorie, tout en conservant les mêmes niveaux élevés de productivité. Associé au nouveau contrôleur de robot FANUC R-50A, il offre aux utilisateurs une précision accrue. De plus, la précision accrue du timing des déclencheurs d’E/S et du suivi des capteurs sur la trajectoire du robot renforce la précision dans toutes les applications de suivi de capteurs nécessitant un contrôle de trajectoire exceptionnel.

« Grâce à notre nouveau M-800/60-20B, les fabricants peuvent utiliser un robot de haute précision pour réaliser des procédés tels que la découpe laser 3D et le soudage, ainsi que la découpe au jet d’eau, la découpe plasma, le fraisage, l’alésage et le perçage dans une large gamme de matériaux techniques », explique Paul Ribus, responsable de la coordination des ventes de robots pour l’Europe chez FANUC. « Il offre une alternative ou un complément économique aux machines-outils CNC traditionnelles, permettant aux utilisateurs de bénéficier de la meilleure précision de trajectoire circulaire et linéaire du robot : ± 0,1 mm, une répétabilité de ± 0,015 mm, six degrés de liberté et une portée de 2 040 mm. »

Parmi les principales tendances de fabrication qui devraient bénéficier de ce procédé figure le gigacasting, un procédé de fabrication permettant de créer de grandes pièces moulées d’une seule pièce, telles que des structures de carrosserie automobile, généralement à l’aide de machines de moulage sous pression d’aluminium haute pression. Le fraisage, l’alésage et le perçage ultérieurs des gigacastings nécessitent l’utilisation d’énormes machines-outils. Cependant, la précision de trajectoire des robots traditionnels est souvent insuffisante pour réaliser cette tâche. Le nouveau M-800/60-20B fait désormais partie d’une sélection de robots FANUC qui offrent une alternative bien plus économique aux machines CNC pour des applications telles que l’usinage de gigacastings et d’autres composants moulés sous pression.

L’option d’amélioration de la précision et de la rigidité de FANUC minimise les effets du jeu des engrenages et des réducteurs, pour un mouvement plus fluide et plus précis. Elle intègre 𝑖RCalibration Signature, la technologie d’étalonnage de précision de FANUC qui offre une précision de positionnement absolue supérieure en compensant les écarts de fabrication par rapport aux valeurs de conception et la torsion mécanique due à la gravité (lorsque le bras du robot est déployé en position horizontale). L’option d’amélioration de la précision et de la rigidité compense également la déflexion due aux forces latérales dans des processus tels que le fraisage.

Parmi les autres améliorations, citons la résistance à la poussière et à l’eau, un élément essentiel pour des procédés tels que la découpe/le soudage laser de l’aluminium ou des matériaux plaqués aluminium. Le robot peut ainsi être déployé en toute confiance, même dans des environnements contaminés par des contaminants atmosphériques. Le M-800/60-20B bénéficie d’un indice de protection IP67 pour le poignet et le bras, et IP54 pour le corps. FANUC propose également une tête laser déportée propriétaire, compatible avec le robot, pour des opérations de soudage ou de découpe efficaces à la volée.

Le robot GP4 de Yaskawa alimente la solution de moulage par injection modulaire de Variobotic, permettant une production plus rapide, flexible et sans opérateur avec un retour sur investissement de moins de deux ans.

Dans le monde du moulage par injection plastique, où l’efficacité et la flexibilité sont essentielles à la réussite d’une entreprise, de nombreuses entreprises de moulage par injection plastique sont confrontées à des défis majeurs. Trouver du personnel qualifié, gérer une production en petites séries et à forte variabilité et optimiser les systèmes de presses à injecter existants ne sont que quelques-unes des difficultés à surmonter. C’est précisément là que Variobotic GmbH intervient avec une solution intelligente, économique et modulaire.

Les défis : de la pénurie de main-d’œuvre qualifiée à la flexibilité

Les solutions d’automatisation traditionnelles en moulage par injection sont souvent peu flexibles et coûteuses. Le marché exige des systèmes toujours plus économiques et personnalisables. Sur les presses à injecter modernes (IMM), le chargement et le déchargement manuels nécessitent un personnel rare, ce qui est inefficace et coûteux. Les longs cycles, la qualité fluctuante et la flexibilité limitée compliquent la production et obligent les entreprises à prendre des décisions coûteuses.

Un bref aperçu de la pratique : l’exemple de Bernd Richter

Sebastian Granzow, responsable de l’ingénierie des procédés chez Bernd Richter GmbH, recherchait une solution d’automatisation pour un processus où les composants sont insérés manuellement dans l’IMM puis retirés manuellement après surmoulage plastique. Ce fabricant de systèmes de câbles sur mesure et de haute qualité pour les secteurs médical, de la défense et industriel, membre du groupe Amphenol, actif à l’échelle mondiale, avait déjà mis en œuvre des solutions d’automatisation flexibles d’alimentation et de retrait avec Variobotic GmbH. Les exigences étaient claires : le procédé de moulage par injection existant pour un composant d’appareil électronique devait être optimisé. Les objectifs étaient : des quantités et des temps de cycle plus élevés, une stabilité et une qualité accrues du processus, une réduction des taux d’erreur et un meilleur contrôle de l’ensemble du processus.

Variobotic et le principe modulaire

Variobotic GmbH a identifié les défis du moulage par injection et a développé une solution innovante. Basée sur un principe modulaire, elle ne nécessite pas de conception complète à chaque fois, contrairement à une machine sur mesure. Grâce à une automatisation sur mesure, le système est parfaitement adapté au processus, sans accessoires superflus. Les coûts sont réduits et les systèmes de plus petite taille sont amortis en un an.

« Rendre l’automatisation accessible à tous. Les petites et moyennes entreprises (PME) sont souvent oubliées. Elles devraient automatiser, mais ne le peuvent souvent pas en raison des coûts et des défis trop importants. C’est précisément là que Variobotic GmbH et moi-même intervenons », déclare Peter Klement, PDG de l’entreprise.

La réalisation de l’exemple de Bernd Richter

La pièce maîtresse de la solution est l’automate programmable industriel (API) et son système d’exploitation Variobotic. Le contrôle conjoint des interfaces, comme ici les EuroMap 67 et 78, ainsi que de tous les modules individuels, simplifie le fonctionnement centralisé du système. Cela facilite l’intégration transparente dans un système existant.

Le séparateur de pièces flexible VarioShaker 540 permet une séparation et une alimentation efficaces des composants non triés. Le système de vision robotique SensoPart V50 transmet les coordonnées des composants correctement formés et positionnés au robot industriel, qui prélève la pièce et l’insère dans la presse à injecter via une interface préfabriquée. Le Yaskawa GP4 retire ensuite la pièce surmoulée de la presse à injecter BOY 35 EVH. Des temps d’ouverture, de placement et de retrait constants garantissent un temps de cycle minimal et un respect fiable des plannings de production.

Auparavant, le contrôle qualité était effectué manuellement, ce qui augmentait le taux d’erreur. Le système BOY effectue un contrôle qualité de manière autonome, ce qui permet de gagner du temps et de réduire les coûts.

Une fois l’IMM ouvert, la Yaskawa retire le composant fini et en insère un nouveau directement à l’aide d’une triple pince. Cela crée un rythme constant qui maintient la qualité et les paramètres du plastique constants. Cette étape du processus permet de standardiser le temps de cycle et de stabiliser les performances qualité.

Le composant est ensuite séparé de la carotte dans la station de séparation et trié dans des conteneurs bons/mauvais pour un traitement ultérieur fluide.

Le contrôle de l’ensemble du processus a été rendu plus efficace en adaptant les paramètres de processus définis en interne tels que le temps de cycle, un compteur bon/mauvais et la détection automatique des rejets.

Une fois la commande de production terminée, le système est réorganisé et la pièce finie devient une nouvelle ébauche. Elle subit ensuite un second cycle identique avec un autre procédé de moulage par injection. La rapidité d’adaptation du système aux nouvelles exigences permet de réaliser différents processus au sein d’une même solution. Bernd Richter GmbH bénéficie d’une grande flexibilité et de faibles surcoûts.

La période d’amortissement d’un système d’une telle envergure est généralement de 2 à 3 ans. Nous avons conçu la solution pour l’entreprise de manière à ce que l’investissement soit entièrement amorti en moins de 2 ans.

Plus qu’un simple moulage par injection plastique

La solution Variobotic est bien plus qu’une simple solution d’automatisation pour le moulage par injection plastique. Grâce à son approche modulaire et à son puissant automate programmable doté du système d’exploitation Variobotic spécialement développé, d’autres tâches d’automatisation, telles que l’assemblage de composants, la préparation de commandes ou d’autres domaines, peuvent également être réalisées efficacement.

Conclusion : Une production à l’épreuve du futur avec Variobotic

L’automatisation n’est pas forcément compliquée ni rigide. Variobotic démontre qu’une solution intelligente et modulaire peut révolutionner le moulage par injection plastique. Les entreprises qui s’appuient sur cette technologie bénéficient d’une efficacité maximale, de coûts réduits et d’une dépendance nettement réduite à une main-d’œuvre difficile à recruter. L’avenir de la production est flexible, et Variobotic offre la solution idéale.

Ce nouveau produit est doté d’une technologie laser innovante pour les outils brasés, basée sur la plate-forme HELITRONIC VISION fiable et éprouvée.

United Griding Group , l’un des principaux fabricants mondiaux de machines de meulage, d’érosion, de laser et de mesure, a lancé la dernière offre de sa gamme d’outils et de mesure Walter : le Vision Laser.

Ce nouveau produit offre une technologie laser innovante adaptée à de nombreuses applications pour outils brasés. La conception de la machine repose sur la plateforme Helitronic Vision, reconnue depuis des décennies pour sa fiabilité. La technologie laser utilisée offre une fiabilité éprouvée pour l’usinage laser précis et efficace d’outils répondant à des exigences de qualité élevées.

Polyvalence d’application : le Vision Laser offre toutes les options d’usinage, notamment PCD, CVD, MKD et carbure. Son système laser industriel permet une large gamme d’applications, des arêtes de coupe sans éclats ni fissures, l’usinage de géométries complexes et un fonctionnement sans consommables.

Plus bénéfique que l’érosion par fil

Jusqu’à présent, l’érosion par fil était la norme pour la production d’outils PCD brasés. Cette technique présentait des inconvénients majeurs, notamment la consommation de matériaux tels que les fils et le liquide de refroidissement, ainsi que le risque de rupture de grain et les limitations pour la production de géométries complexes.

Mais avec le VISION LASER, la production est réalisée avec une seule pince, la vitesse de coupe est élevée, les matériaux sont traités de manière homogène et une finition de surface optimale est obtenue.

Logiciel familier

Outre ces avantages, le logiciel GTR ProfDia Laser est similaire à GTR ProfDia Erosion. Ce logiciel d’électroérosion à fil, largement utilisé, permet aux utilisateurs expérimentés de GTR de s’initier facilement au fonctionnement du Vision Laser.

Le Vision Laser s’intègre parfaitement dans le portefeuille United Griding : c’est une machine qui répond à un besoin, offrant une myriade d’améliorations de productivité tout en apportant la tranquillité d’esprit grâce à sa fiabilité et sa longévité.

En résumé, la nouvelle ère de la découpe, du soudage, du fraisage et du perçage de haute précision transforme le travail des métaux. Ces innovations améliorent la qualité des produits, réduisent les coûts, minimisent les déchets et ouvrent de nouvelles perspectives pour une fabrication complexe et durable dans des secteurs exigeants.

Source : https://www.linkedin.com/pulse/cutting-welding-milling-drilling-new-high-precision-hnfqc/

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.