Une maintenance proactive implique trois étapes clés : fixer des objectifs de propreté, mettre en œuvre des actions spécifiques pour les atteindre et mesurer régulièrement les niveaux de contaminants. Cet article se concentre sur la deuxième étape, à savoir comment choisir l’emplacement de filtre le plus efficace pour contrôler la contamination.

Une fois le niveau de propreté cible établi, les ingénieurs doivent optimiser le positionnement des filtres, souvent à plusieurs endroits. Choisir le bon emplacement est crucial pour trouver le juste équilibre entre la pénétration et l’élimination des contaminants, tout en préservant l’accessibilité, les performances du système et la rentabilité.

Pour assurer un équilibre efficace de l’entrée des particules solides, l’ingénieur doit prendre en compte divers éléments tels que :

- si le filtre servira à la protection ou au maintien du contrôle de la contamination,

- facilité d’accès pour l’entretien,

- et les performances de l’unité envisagée pour répondre aux défis des niveaux de propreté cibles fixés.

Stratégies de filtration axées sur la protection

La première décision à prendre est de savoir si le système est une unité complexe nécessitant la protection de composants sensibles. Les unités hydrauliques principales fonctionnant avec des servovalves sensibles répondent généralement à cette exigence, avec des jeux inférieurs à 5 µm. Dans ce cas, il est conseillé d’envisager un filtre de protection afin de minimiser les dommages aux composants, en particulier ceux dont les jeux de fonctionnement sont minimes.

Considérations sur les filtres de protection :

- Situé en amont des composants sensibles, il protège généralement des particules entrant dans le circuit provenant du réservoir ou des débris d’usure de la pompe.

- Généralement situé en aval de la pompe, il est monté dans une zone à haute pression. Cela nécessite un élément et un boîtier plus résistants, ce qui augmente les coûts.

- En raison de leur fonction de protection, les unités ne sont généralement pas équipées d’une option de dérivation. Cela signifie que le système s’arrêtera en cas d’augmentation soudaine de la pression d’admission, ce qui bloquera prématurément l’élément.

Les filtres de protection ne sont pas destinés à équilibrer les infiltrations dans le système ; ce sont simplement des dispositifs de protection. Compte tenu de leur coût élevé, leur utilisation comme filtres de contrôle des contaminants est déconseillée.

Filtration pour maintenir les objectifs de propreté

La filtration à des fins de contrôle de la contamination devient plus complexe dans certains endroits.

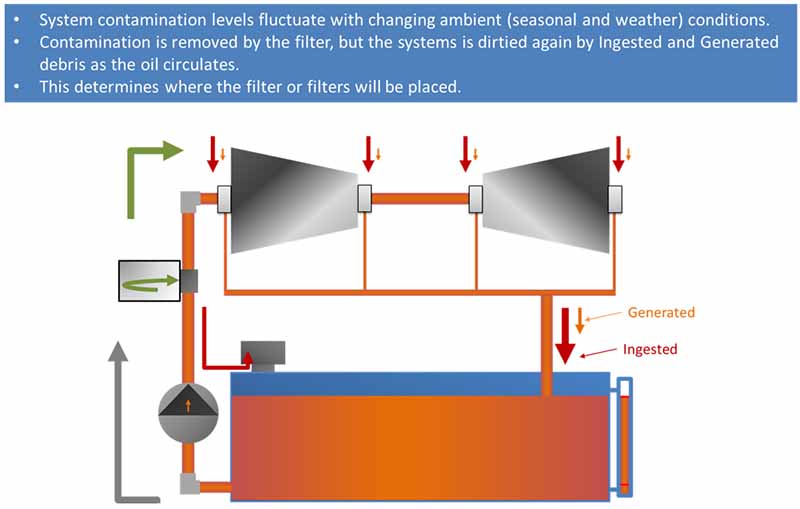

La première étape du processus de sélection d’un emplacement pour le contrôle de la contamination consiste à cartographier l’infiltration de particules solides dans l’installation afin de déterminer l’équilibre requis. L’objectif est d’optimiser les spécifications du filtre pour équilibrer l’infiltration et de choisir un emplacement optimal pour ce processus.

Considérez les points d’entrée suivants dans le système :

- Infiltration provenant des travaux de fabrication et de service, qui est généralement traitée par rinçage après l’installation ou les pannes.

- Contamination ingérée provenant de l’environnement via le

- Respirateurs ou évents

- Trappes ou orifices de remplissage

- Joints ou garnitures

- Contaminants générés par les surfaces de travail ou le lubrifiant lui-même.

Par conséquent, si l’on considère que le filtre doit atteindre un équilibre, le taux d’élimination des particules est le suivant :

Taux d’élimination > Somme des contaminants ingérés et générés

Les filtres haute performance sont coûteux. Pour optimiser le coût de leur maintenance, il est nécessaire d’explorer des solutions permettant de réduire le coût de leur performance à un niveau acceptable. Il est donc impératif d’envisager des alternatives, comme la filtration hors ligne, pour réduire le niveau d’infiltration et ainsi minimiser la performance et le coût de la filtration nécessaire pour compenser ce problème.

Figure 1 – Ingression de particules solides dans un système de turbine.

Premièrement, la pénétration liée à la fabrication peut être contrôlée en spécifiant des normes de propreté convenues avec le fabricant, lesquelles peuvent être traitées par un rinçage avant la mise en service. La pénétration liée au service peut également être contrôlée dans une certaine mesure par l’application de procédures de travail propres et l’utilisation de filtres portables ou de filtres d’entrée/remplissage fixes pour garantir l’alimentation du système en fluide propre.

Cela garantirait que le filtre spécifié ne soit pas surdimensionné pour la tâche simplement pour répondre au défi de l’entrée intermittente de contaminants due aux remplissages et aux changements d’huile.

Le coût de la prévention de la pénétration de la saleté dans le système est une fraction de ce qu’il en coûte pour l’éliminer.

Par conséquent, la filtration visant à maintenir la propreté doit se concentrer sur le traitement des débris ingérés et générés. Compte tenu des débris d’usure, la génération de contaminants provenant de l’intérieur des machines, un programme actif de surveillance de l’état, axé sur les causes profondes et comportant des inspections fréquentes, permettrait de minimiser cet aspect.

Des tâches telles que l’alignement et l’équilibrage réguliers, le serrage des fixations et les inspections régulières des machines contribueraient à limiter les risques.

Concernant l’ingestion de particules solides contaminantes, la qualité des composants au point d’ingestion permettra de réduire davantage l’infiltration globale et de minimiser la production de débris d’usure. Par conséquent, les dépenses ne doivent pas se limiter à la filtration, mais également à la modernisation des reniflards, des évents, des joints et des points de remplissage.

À titre d’exemple, le coût de la prévention de la pénétration des impuretés dans le système représente une fraction minime de celui de leur élimination. Cela permet une utilisation plus proactive du financement dans l’ensemble du système, minimisant ainsi les dépenses et le temps consacrés à l’entretien de la filtration.

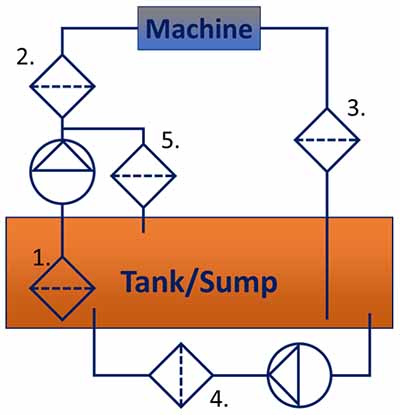

Compte tenu de ces enjeux, l’étape suivante consiste à évaluer le système lui-même. La complexité et le type du système détermineront la facilité avec laquelle un emplacement sera sélectionné.

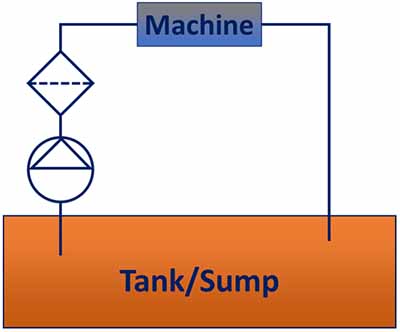

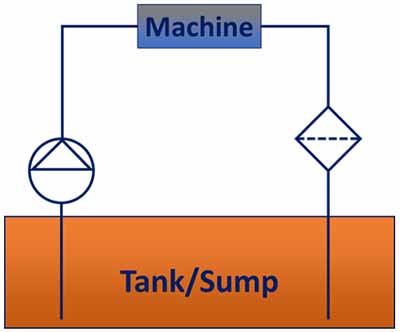

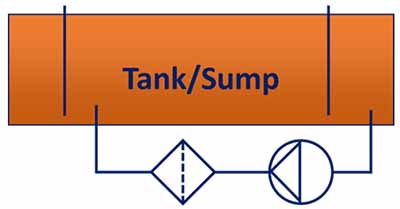

Figure 2 – Options d’emplacement du filtre.

- Conduite d’aspiration

- conduite de pression

- Ligne de retour

- Hors ligne

- By-pass

Chacun des lieux sera discuté.

Filtration de la ligne d’aspiration

- Toutes les unités doivent être équipées d’un filtre, généralement de 100 µm, afin de minimiser les risques de pénétration de corps étrangers de grande taille dans le système et de dommages potentiellement catastrophiques. Ces filtres doivent être accessibles pour une inspection et un nettoyage réguliers, si nécessaire.

- Il n’est généralement pas recommandé, sauf comme dispositif de filtrage pour éviter les gros débris qui pourraient avoir accidentellement pénétré dans le réservoir.

- En général, c’est une option peu coûteuse.

- Il existe un risque de cavitation de la pompe si un filtre trop fin est installé ou si la crépine est obstruée par des boues, une sédimentation importante ou des corps étrangers tels que des chiffons.

- Il n’y a aucune protection des composants sensibles au-delà de la pompe.

- Le filtre doit être grand pour éviter une chute de pression excessive et éviter de compromettre la filtration grossière plutôt que d’installer un élément plus gros.

- L’accès peut s’avérer difficile pour le remplacement ou la surveillance à l’intérieur du réservoir.

- Consultez toujours le fabricant de la pompe avant d’installer un dispositif en amont de la pompe.

Applications typiques

Les crépines d’aspiration sont généralement utilisées lorsqu’une pompe à huile est en fonctionnement. Cependant, les filtres d’aspiration sont généralement installés sur les systèmes hydrauliques et doivent être installés en complément de la filtration principale des conduites de refoulement ou de retour.

Filtration par conduite sous pression

- Assure un contrôle efficace des niveaux de propreté des fluides du système

- Fournit une protection efficace aux composants et sous-systèmes sensibles.

- Protège les systèmes contre les pannes de pompe.

- Le filtre doit être capable de résister à la pression totale du système.

- La chute de pression à travers les filtres est moins problématique que sur les filtres de retour ou hors ligne.

- Risque potentiel de dommages dû aux vibrations ou aux pics de pression et de débit transitoires.

- Le système doit être arrêté pour le changement d’élément, sauf si des boîtiers de filtre duplex ou des vannes de dérivation de service sont installés.

- Le filtre doit résister à toutes les impulsions cycliques produites par les variations de pression de la pompe ou du système.

- A un coût unitaire perçu élevé.

Applications typiques

- Turbines

- Compresseurs

- Moteurs

- Systèmes hydrauliques

Dispositifs de retour

- Assure un contrôle efficace des niveaux de propreté des fluides du système.

- Empêche les débris ingérés ou générés d’atteindre le réservoir.

- Le filtre peut être soumis à des surtensions de débit élevées lorsque le système fonctionne.

- Le système doit être interrompu pour maintenance, sauf si des filtres duplex ou des vannes de dérivation de service sont utilisés.

- Les filtres de retour peuvent être montés sur le réservoir ou installés en ligne.

- En général, conception moins coûteuse et moins complexe.

- Aucune protection directe des composants sensibles.

- Il convient de veiller à éviter toute contre-pression excessive contre les composants en amont.

Applications typiques

Systèmes hydrauliques uniquement, car, dans la plupart des cas, la pression dans la conduite de retour est suffisante pour une utilisation sur une unité hydraulique, et le point le plus probable d’entrée de particules de poussière dans le système se situe généralement au niveau de la « machine » ou, dans le cas d’un système hydraulique, au niveau d’un vérin. Dans le cas des turbines, il s’agit généralement d’une vidange gravitaire vers le réservoir ; il est donc conseillé d’éviter la filtration de la conduite de retour, car le filtre pourrait inonder les paliers.

Dispositifs hors ligne, à flux latéral ou à boucle rénale

Il existe la possibilité d’installer une unité de filtration hors ligne permanente comme filtration supplémentaire ou d’utiliser un chariot filtrant ou un patin filtrant comme filtre hors ligne temporaire.

- Assure un contrôle efficace des niveaux de propreté des fluides du système lorsqu’il est monté en permanence sans se soucier de la chute de pression.

- La filtration est toujours possible lorsque le système est en mode arrêt.

- Le filtre n’est pas soumis aux conditions du système de pics de débit/pression ou de vibrations.

- Le filtre peut être positionné pour faciliter l’accès.

- Ne nécessite pas d’interruption du système pour le remplacement des éléments.

- Le circuit hors ligne peut être utilisé pour les recharges ou les compléments du système.

- Cela entraîne un coût d’installation plus élevé en raison de la pompe, de la tuyauterie et des vannes supplémentaires.

- Ne convient pas à la protection en ligne des composants sensibles.

- Il ne filtre pas à lui seul 100 % du fluide du système.

Chariots filtrants – Utilisez-les pour

- Nettoyage périodique

- Rinçage

- Pré-filtrage de l’huile neuve

- Remplissage de réservoirs et de machines

Applications typiques

- Boîtes de vitesses sans filtration OEM

- Réservoirs de stockage

- Réservoirs du système hydraulique

- Réservoirs de turbine

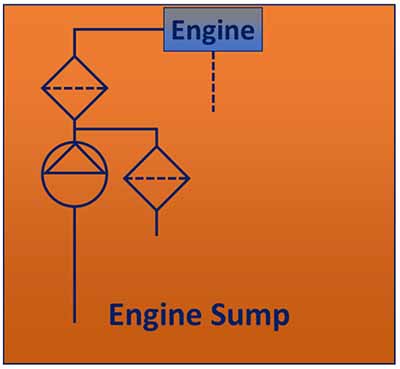

Dispositifs de filtration de dérivation

- Généralement recommandé sur les moteurs car 5 % du débit retourne directement au carter, donc le niveau de filtration n’est pas un problème pour le débit.

- Le filtre de dérivation peut avoir une classification plus fine que le filtre à plein débit.

- En général, une option peu coûteuse

- Consultez toujours le fabricant du moteur avant d’installer un dispositif en amont de la pompe.

Applications typiques

Généralement utilisé sur les moteurs.

Autres contaminants et emplacements multiples

Plusieurs objectifs peuvent conduire à envisager plusieurs emplacements possibles. Par exemple, dans des conditions environnementales extrêmes, un circuit hors ligne peut s’avérer précieux pour la configuration de la conduite de pression ou de retour.

La filtration ne se limite pas aux particules solides. D’autres contaminants, comme l’eau, peuvent pénétrer dans le système. Il peut être judicieux de connecter des unités de déshydratation sous vide à un circuit hors ligne pour éliminer toute infiltration d’eau accidentelle.

La filtration ne concerne pas uniquement les particules : l’eau, le vernis et les huiles oxydées nécessitent la même attention.

De plus, il devient de plus en plus courant d’incorporer des unités d’élimination des molécules d’huile oxydées sur le circuit hors ligne, en particulier sur les machines hydrauliques qui ont connu des problèmes de vernissage dans le passé.

Sur les unités à carter, la filtration par dérivation est également une option pour améliorer la filtration des conduites sous pression et les performances de filtration. L’avantage est qu’elle permet une filtration plus fine sans affecter le débit ni la pression délivrés aux composants en fonctionnement.

Points clés pour le placement intelligent des filtres

L’objectif du filtre à particules solides est d’équilibrer le taux d’infiltration du système. Pour minimiser les coûts, les problèmes de débris intégrés et de particules générées doivent être maîtrisés grâce à des stratégies de maintenance proactive. Cela permet de réduire le taux d’infiltration et d’optimiser la durée de vie du filtre et son emplacement.

Un emplacement et un choix judicieux du boîtier peuvent minimiser l’impact de la maintenance du filtre sur la production. Il est essentiel de veiller à ce que le boîtier soit facilement accessible pour une inspection régulière, qu’il soit équipé d’un dispositif de surveillance de la pression différentielle pour détecter tout début de colmatage du filtre et qu’il soit facile à entretenir et à remplacer les éléments.

( Source : precisionlubrication par Martin Williamson fondateur et directeur général de KEW Engineering Ltd. )

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.