Après plusieurs années d’expérience dans la maintenance, j’ai constaté que rien ne remplace un alignement correct des machines. Lors de chaque formation dispensée chez Noria, j’ai expliqué qu’aucun lubrifiant ne peut protéger contre le désalignement. Compte tenu des milliers de machines qui tombent en panne chaque année en raison d’un mauvais alignement, il est impératif de prendre des mesures pour améliorer la fiabilité et la précision de vos programmes de maintenance.

Correctement réalisé, l’alignement peut être un élément essentiel d’un plan de maintenance proactive . La diversité des méthodes et des outils disponibles justifie facilement le temps investi pour un travail bien fait. Ceci dit, ma première expérience d’alignement a consisté à suivre un ancien pilote qui m’a montré les ficelles du métier. Après avoir installé le nouveau moteur sur notre presse hydraulique et nettoyé la vieille graisse de l’accouplement à grille, il a utilisé une petite règle de 15 cm (ou règle droite) et l’a posée sur les moitiés de l’accouplement. Il a fallu caler le moteur pour le rendre parallèle à l’arbre de la pompe hydraulique, mais tout le processus était approximatif.

Ce que j’ai appris de cette expérience au fil du temps, c’est que l’extrémité motrice du moteur chauffait davantage, que la graisse durcissait presque toujours ou se réduisait en poussière, et que nous devions fréquemment remplacer un accouplement cassé. Cette pratique laisse supposer que nous faisions partie d’une culture de maintenance réactive – et c’était le cas. Nous ne nous sommes jamais demandé pourquoi l’accouplement se désintégrait ou pourquoi les moteurs tombaient en panne.

Au début de ma carrière, j’ai commencé à travailler dans une nouvelle usine. J’ai été agréablement surpris de découvrir une culture proactive et une volonté commune de construire une usine fiable. L’une des premières étapes a été l’achat d’un outil d’alignement laser, mais ce n’était qu’un début. Après avoir suivi une formation formelle et effectué davantage d’alignements de machines, nous avons pu obtenir un alignement correct plus rapidement. Cette méthode a nettement surpassé les méthodes précédentes, qui utilisaient des règles et des comparateurs. Nous avons également constaté une diminution des défaillances de roulements et d’accouplements dans toute l’usine.

Identifier le désalignement

Un alignement correct des machines peut se résumer en un simple énoncé : les arbres sont alignés horizontalement et verticalement. Un désalignement se produit lorsque les arbres ne sont pas parallèles ou présentent une déviation angulaire.

- Un désalignement parallèle signifie que les axes centraux des arbres sont décalés les uns par rapport aux autres.

- Le désalignement angulaire se produit lorsque les arbres tournent à un angle l’un par rapport à l’autre.

Les deux types de désalignement peuvent se produire simultanément et dans les plans horizontal et vertical.

- Le désalignement vertical est généralement corrigé en ajoutant ou en retirant des cales du moteur ou des pieds de la machine.

- Le désalignement horizontal nécessite un mouvement latéral du moteur ou de la machine jusqu’à ce que les lignes centrales s’alignent.

Effets du désalignement

Les conséquences d’un mauvais alignement peuvent être catastrophiques pour une machine. Un accouplement endommagé est l’un des symptômes les plus courants. Lorsqu’un technicien sépare les deux moitiés de l’accouplement pour l’inspecter, des dommages à la grille ou aux dents entraînent souvent le remplacement de l’accouplement entier, même si cela ne fait que masquer le problème plus profond de la machine.

Le désalignement augmente également la friction le long des surfaces de roulement, ce qui entraîne une usure plus importante, une consommation d’énergie accrue et une défaillance prématurée de la machine. Les joints peuvent être endommagés pendant le processus, provoquant des fuites. Si le problème n’est pas corrigé, l’arbre lui-même peut être endommagé.

Une fois que les composants commencent à s’user, leur simple remplacement ne suffit plus. Si la cause première – le désalignement – n’est pas corrigée, le problème réapparaîtra à répétition. À mon avis, le désalignement est souvent négligé comme cause de défaillance. On l’attribue souvent à des joints défectueux ou à une mauvaise installation des roulements. Ce n’est que lorsque les professionnels de la maintenance reçoivent une formation adéquate et comprennent pleinement l’importance de l’alignement que le problème peut être résolu définitivement par des mesures correctives.

Détection du désalignement

Plusieurs technologies permettent de détecter un désalignement. Les plus courantes sont :

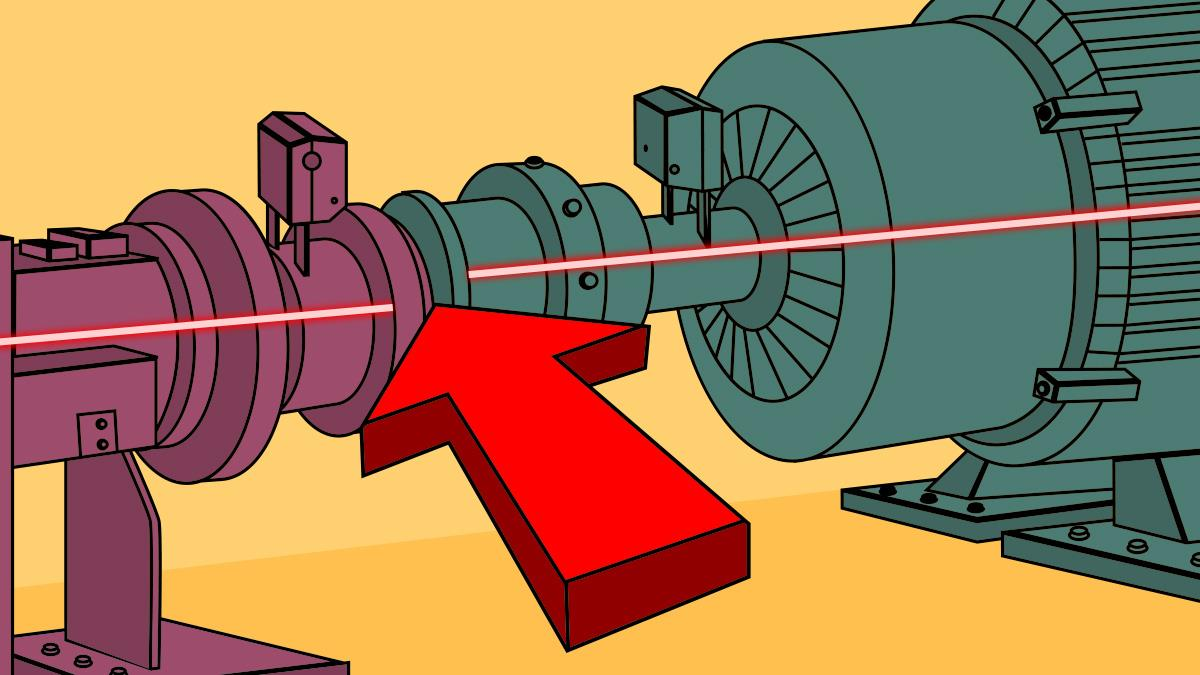

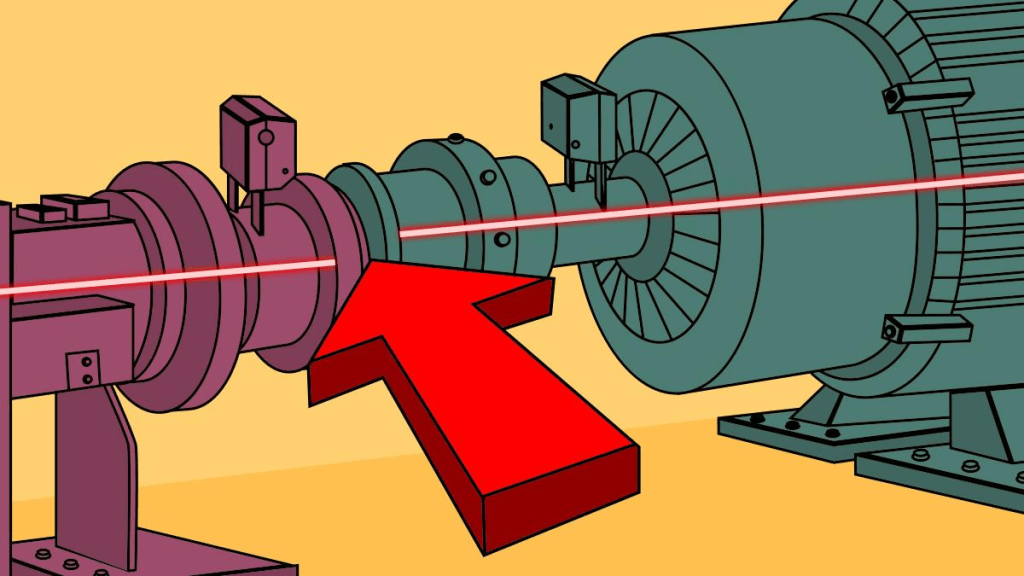

Alignement laser

L’alignement laser facilite l’alignement des arbres avec précision et exactitude. Il fonctionne en projetant un laser dans un capteur, qui transmet ensuite les données à un appareil qui calcule les ajustements nécessaires. Une fois le laser et le capteur montés sur les machines motrices et entraînées, les arbres sont mis en rotation et plusieurs mesures sont prises pour déterminer les corrections nécessaires.

Les outils d’alignement laser modernes peuvent également prendre en compte la métallurgie de l’équipement et compenser la dilatation thermique. Certains systèmes permettent un « alignement en direct », où le technicien effectue l’alignement initial, démarre la machine à sa température de fonctionnement, puis l’arrête pour effectuer des mesures finales afin d’évaluer les effets de la dilatation thermique.

Bien que l’alignement laser soit très précis et bénéfique pour les équipements critiques, il nécessite un arrêt et une maintenance dédiée. Pour les équipements fonctionnant sur des cycles plus courts, d’autres méthodes de détection peuvent s’avérer plus pratiques.

Analyse des vibrations

L’analyse vibratoire permet d’identifier un désalignement en surveillant les écarts par rapport aux réponses vibratoires de base. Les mesures vibratoires typiques pour un désalignement sont observées à 1X (vibrations axiales) et 2X (vibrations radiales). Cependant, une mesure anormale n’indique pas toujours un désalignement. Il est important de prendre des mesures des extrémités motrice et entraînée et d’exclure d’autres causes avant de diagnostiquer le problème.

Dans certains cas, un désalignement peut ne pas être clairement visible lors de l’analyse vibratoire avant qu’un dommage important, comme une défaillance de roulement, ne se produise. Cela renforce l’importance d’effectuer un alignement précis en amont, et non de se fier uniquement aux outils de dépistage.

Thermographie

La thermographie détecte l’augmentation de la chaleur générée par les frottements dus à un mauvais alignement. En capturant une image thermique des paliers ou des surfaces du moteur, les techniciens peuvent identifier les points chauds anormaux.

Cependant, une température élevée n’est pas toujours le signe d’un problème. Les techniciens doivent comparer les relevés avec ceux de machines similaires et effectuer des contrôles réguliers pour détecter avec précision tout désalignement.

Analyse d’huile

L’analyse de l’huile peut également aider à détecter les défauts d’alignement en évaluant l’état de la machine, la qualité du lubrifiant et la présence de particules d’usure. Réalisée correctement, avec des échantillons prélevés aux endroits appropriés et du matériel propre, elle permet de détecter les premiers signes d’usure, parfois avant l’analyse vibratoire.

L’analyse élémentaire peut révéler des concentrations élevées de matériaux tels que le fer, l’aluminium, le cuivre, le plomb et le chrome, indiquant une usure des roulements ou des composants. Combiner l’analyse de l’huile aux mesures vibratoires améliore la précision du diagnostic et permet d’identifier la cause profonde de l’usure. L’usure liée à un désalignement produit souvent des particules indiquant une abrasion à deux corps, un grippage et une fatigue superficielle.

Réflexions finales

Lors du réglage des machines et de l’analyse des pannes, l’alignement correct est souvent négligé. Même avec les bons outils et la formation adéquate, il faut minutie et persévérance pour obtenir un alignement parfait. Certaines tâches ne m’ont pris que dix minutes pour un alignement précis, tandis que d’autres ont nécessité une journée ou plus, notamment pour le démontage ou l’usinage d’un moteur.

La différence entre un alignement acceptable et un alignement parfait réside dans le personnel et la précision. Pour les petites machines peu coûteuses ou redondantes, une précision de quelques millièmes de pouce peut suffire. Mais pour les machines plus grandes et critiques, l’objectif doit être d’atteindre un écart aussi proche que possible de zéro.

Privilégiez un alignement proactif et effectuez-le correctement dès la première fois. Les programmes de maintenance les plus efficaces documentent les résultats d’alignement et utilisent des outils prédictifs pour suivre les changements au fil du temps. En combinant technologie d’alignement, surveillance de l’état, formation et personnel compétent, votre installation peut constater une réduction significative des défaillances dues à un mauvais alignement.

Source : Par Garrett Bapp consultant technique chez Noria Corporation via machinerylubrication.

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.