Quelle est l’efficacité de votre programme d’analyse d’huile ? Pour le savoir, il est nécessaire de procéder à une auto-évaluation de sa conception et de sa gestion. De nombreux programmes d’analyse d’huile ont un potentiel limité en raison d’un manque de vision. Cela peut être dû à une formation insuffisante ou à une mauvaise compréhension des fonctionnalités de l’analyse d’huile.

Trop souvent, le responsable du programme d’analyse d’huile accepte simplement un programme proposé par le fournisseur de lubrifiants ou un laboratoire tiers, pensant qu’il répondra aux besoins de l’organisation. Si cette hypothèse n’est pas toujours erronée, la question est de savoir si le programme a été adapté aux conditions des machines, à la criticité des équipements et aux objectifs de fiabilité de l’usine.

En apprenant à effectuer une auto-évaluation rapide mais approfondie, une installation peut évaluer l’efficacité de son programme actuel d’analyse d’huile.

Évaluation du programme

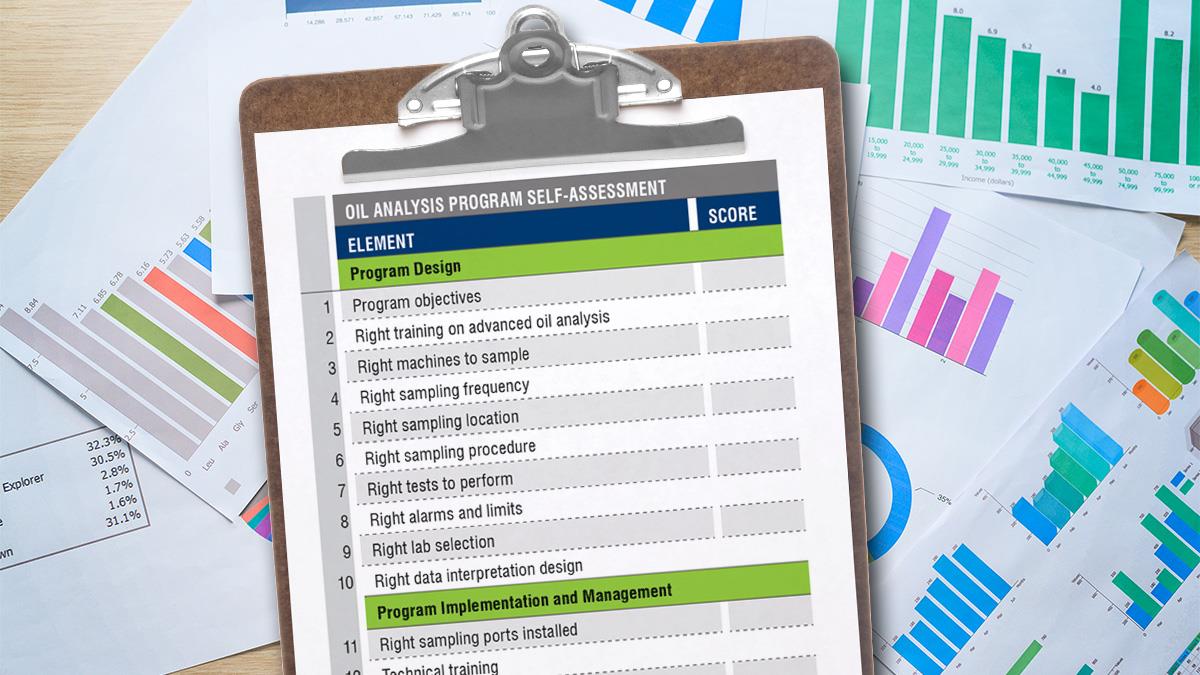

Une auto-évaluation peut être réalisée en notant chacun des 20 éléments essentiels (présentés ci-dessus) sur une échelle de 1 à 4.

Score 1 : Un score de 1 indique que l’élément n’a pas été pris en compte ou qu’il n’y a aucune information indiquant s’il a été inclus dans la conception/mise en œuvre du programme.

Score 2 : Un score de 2 doit être enregistré lorsqu’il y a peu de preuves que l’élément a été pris en compte.

Score 3 : Un score de 3 signifie qu’une documentation appropriée est disponible montrant que l’élément a été pris en compte pour le programme.

Score 4 : Un score de 4 suggère que l’élément a été pris en compte, discuté et documenté pour la conception/mise en œuvre du programme.

Score final : Le score final est la somme des 20 scores individuels.

Interprétation de l’auto-évaluation

Les programmes dont le score est supérieur ou égal à 80 fonctionnent bien, mais peuvent encore présenter quelques points à améliorer. Un plan de mise en œuvre prenant en compte des problèmes spécifiques peut vous aider à accroître votre fiabilité.

Les programmes dont le score se situe entre 50 et 79 présentent des points forts, mais plusieurs aspects doivent être corrigés. Les programmes dont le score est inférieur ou égal à 49 présentent de nombreuses possibilités d’amélioration. Des scores dans cette fourchette indiquent que vos machines pourraient manquer d’informations essentielles.

Quel que soit votre score actuel, il est toujours possible de l’améliorer. Grâce à des évaluations régulières, vous pouvez revitaliser votre programme d’analyse d’huile et optimiser son potentiel.

Conception du programme

La première étape consiste à évaluer la conception de votre programme d’analyse d’huile, notamment :

- Objectifs

- Entraînement

- Criticité des machines

- Fréquence d’échantillonnage

- Ardoises de test

- Lieux d’échantillonnage

- Alarmes et limites

- Procédures d’échantillonnage

- Sélection de laboratoire

- Interprétation des données

Déterminez si le programme est axé sur une maintenance conditionnelle globale (prédictive et proactive) ou s’il est conçu pour optimiser les intervalles de vidange. L’analyse de l’huile entrante fait-elle partie du programme ? Il est également essentiel de former le responsable du programme afin qu’il puisse collaborer avec le laboratoire pour concevoir et comprendre les objectifs et les caractéristiques du programme.

Les machines incluses dans le programme doivent être basées sur leur criticité, qui est hiérarchisée en fonction de plusieurs facteurs, notamment :

- Frais

- Maintenabilité

- Sécurité

- Risques ou préoccupations environnementales

Les procédures d’échantillonnage doivent être réalisées correctement et systématiquement pour garantir des échantillons d’huile représentatifs. Les intervalles d’échantillonnage doivent être définis en fonction de plusieurs paramètres, tels que :

- Criticité des machines

- Sévérité de l’environnement

- L’ère du pétrole

- L’ère des machines

La concentration des contaminants d’huile variant selon les points d’une machine ou d’un système de lubrification, il est essentiel de choisir les meilleurs emplacements d’échantillonnage . Une fois le point d’échantillonnage identifié, il est généralement nécessaire d’installer un port d’échantillonnage approprié.

Les tests doivent être choisis en fonction des objectifs du programme et de la criticité des équipements. Les tests peuvent être axés sur l’analyse de l’état du lubrifiant, des contaminants et des débris d’usure, et peuvent être classés en tests de routine et d’exception.

Les alarmes et les limites doivent vous alerter lorsqu’un paramètre spécifique dépasse les conditions normales. Elles peuvent être basées sur les recommandations du fabricant d’origine et sur les informations historiques, mais elles doivent également être validées et ajustées aux caractéristiques spécifiques de la machine.

La sélection du laboratoire doit également prendre en compte :

- Capacités techniques (tests et expérience)

- Assurance qualité

- Gestion de l’information

- Service client

- Coût

L’interprétation des données doit être basée sur les modes de défaillance les plus probables et la métallurgie de la machine . Bien qu’il existe des modes de défaillance typiques pour les machines, une analyse spécifique doit être réalisée pour les machines critiques en fonction de leurs conditions de fonctionnement.

Mise en œuvre et gestion du programme

La mise en œuvre et la gestion de votre programme doivent également être évaluées. Ces éléments comprennent :

- Les ports d’échantillonnage installés

- Formation et gestion des compétences

- Envoi d’échantillons au laboratoire

- Le délai d’exécution du laboratoire

- Intégration de la surveillance de l’état

- Interprétation des résultats

- Actions proactives et correctives

- Amélioration continue

Lors de la mise en œuvre du programme sur le terrain, l’une des premières actions doit être d’installer des ports d’échantillonnage aux bons endroits avec les dispositifs nécessaires qui permettent de prélever un échantillon propre et fiable.

La formation doit être dispensée à différents niveaux de l’organisation. Une formation pratique et procédurale doit être dispensée aux techniciens ou opérateurs qui prélèveront et étiquetteront les échantillons. Une formation technique et interprétative doit être dispensée aux ingénieurs ou techniciens qui interpréteront les informations et confirmeront les actions à entreprendre. Une formation managériale doit être dispensée aux responsables et superviseurs responsables de la mise en œuvre, de l’exécution et de l’amélioration continue du programme.

Les échantillons doivent être envoyés au laboratoire dans les 24 heures suivant leur prélèvement. Le délai idéal pour un laboratoire est de 24 heures entre la réception de l’échantillon et l’envoi du rapport. Un envoi rapide des échantillons au laboratoire et un délai de traitement court seront précieux en cas d’anomalie nécessitant une intervention rapide.

Le logiciel de reporting du laboratoire doit être capable d’analyser les tendances pour une meilleure détection des défaillances potentielles et d’accéder aux informations historiques pour un retour d’information continu. Les capacités de détection des défaillances peuvent être améliorées en combinant deux ou plusieurs technologies prédictives, telles que l’analyse des vibrations et l’analyse de l’huile .

Une interprétation appropriée doit découler de la conception de l’interprétation des données, ainsi que de la connaissance des conditions de fonctionnement actuelles de la machine concernée. Lorsque des conditions anormales sont signalées, des mesures spécifiques doivent être prises. Des mesures simples peuvent consister à filtrer ou à changer l’huile en cas de contamination, tandis que des mesures plus complexes peuvent impliquer la recherche de la cause profonde de la contamination afin de l’éliminer.

Assurez-vous que le programme est révisé périodiquement ou chaque fois que des changements sont apportés aux machines, aux lubrifiants, aux résultats d’analyse d’huile ou aux objectifs de fiabilité de l’usine.

Ce document a été fourni comme support à la conférence d’Alejandro Meza à la Reliable Plant Conference . Pour en savoir plus sur la participation à la Reliable Plant Conference, cliquez ici .

Article d’origine : Lisez maintenant!

Auteur : Alejandro Meza, ingénieur senior en fiabilité et applications chez Kluber Lubrication, via machinerylubrication.

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.