La surveillance de l’usure est l’un des principaux objectifs de l’analyse d’huile pour la maintenance prédictive. De nombreux tests d’analyse d’huile sont considérés comme adaptés à l’analyse des débris d’usure, et certains, comme l’analyse élémentaire et l’indice de particules d’usure, sont recommandés dans les analyses de routine.

D’autres, comme la ferrographie analytique, ne sont demandées qu’occasionnellement et sont généralement réservées à des investigations approfondies chaque fois que cela est nécessaire.

Analyse élémentaire

L’analyse élémentaire fait partie de presque tous les tests d’analyse d’huile de routine dans de nombreuses applications. C’est une pierre angulaire de l’analyse des lubrifiants et un puissant allié pour la détection de l’usure à un stade précoce.

Le plasma à couplage inductif (ICP) ou l’électrode à disque rotatif (RDE) sont les méthodes d’analyse les plus courantes pour effectuer l’analyse élémentaire des lubrifiants usagés, et elles sont réalisées respectivement conformément aux normes ASTM D5185 et ASTM D6595.

L’analyse élémentaire est une méthode standard utilisée pour déterminer rapidement et en une seule mesure la concentration de divers éléments dans un échantillon de pétrole.

Il identifie et quantifie à de faibles concentrations en parties par million (ppm) pour au moins 21 éléments : Fer (Fe), Cuivre (Cu), Aluminium (Al), Chrome (Cr), Nickel (Ni), Plomb (Pb), Argent (Ag), Étain (Sn), Silicium (Si), Sodium (Na), Potassium (K), Magnésium (Mg), Calcium (Ca), Phosphore (P), Zinc (Zn), Bore (B), Molybdène (Mo), Titane (Ti), Vanadium (V), Baryum (Ba), Soufre (S).

Les professionnels de l’analyse d’huile peuvent surveiller les niveaux de métaux d’usure, d’additifs et de certains contaminants grâce à l’analyse élémentaire. Cela permet d’évaluer l’état de l’huile et de l’équipement et d’identifier les problèmes potentiels, tels que la contamination, l’épuisement des additifs ou l’usure excessive.

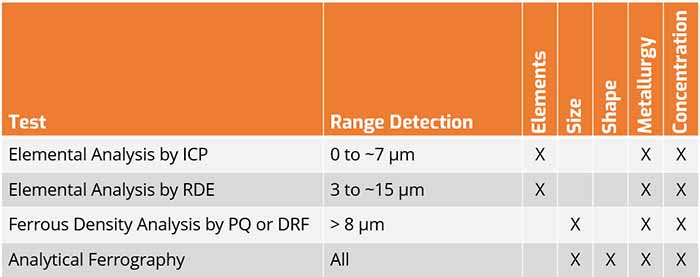

Il est toutefois essentiel de reconnaître les limites inhérentes à l’analyse élémentaire. La technique ICP peut détecter des éléments avec précision (avec une répétabilité élevée) si la taille des éléments est inférieure à cinq microns, la répétabilité diminuant pour les particules approchant et dépassant sept microns.

La technique RDE permet également une détection fiable jusqu’à une taille de 5 µm, la détectabilité diminuant lorsque les particules dépassent 10 microns. Pour les techniques RDE et ICP, la visibilité de la taille des particules peut varier selon le type d’élément, comme le cuivre et le chrome.

Bien que la précision de l’analyse puisse être influencée par des facteurs tels que la manipulation des échantillons et l’étalonnage de l’instrument, ces techniques (ICP et RDE) sont considérées comme les moyens privilégiés pour l’évaluation de routine des débris d’usure pour les laboratoires commerciaux.

Compte tenu de ces contraintes, la plupart des laboratoires complètent l’analyse élémentaire par des méthodes de test supplémentaires qui détectent les particules au-delà de la plage d’usure initiale (taille > 5 µm).

Dans le contexte de l’analyse de l’huile de boîte de vitesses, des techniques telles que la quantification des particules et l’analyse ferrographique sont des outils complémentaires qui offrent une approche plus holistique de la surveillance de l’état de la boîte de vitesses.

Analyse de la densité ferreuse

La méthode la plus répandue et la plus abordable pour évaluer la densité ferreuse est l’indice de quantification des particules (PQI), également connu sous le nom d’indice de particules d’usure (WPI).

Ce test quantifie directement la masse magnétique des débris ferreux dans l’échantillon d’huile, quelle que soit la taille et la forme des particules. Il fournit une valeur adimensionnelle représentant la quantité totale de débris ferreux présents dans l’échantillon.

PQI est un outil puissant de détection d’usure, surveillant les particules ferreuses plus grandes que la plage de détection de l’analyse élémentaire.

À cet égard, le PQI constitue un test complémentaire précieux à l’analyse élémentaire.

Réalisé conformément à la norme ASTM D8184, l’indice de quantification des particules est recommandé comme test de routine pour tous les types d’équipements industriels, miniers, maritimes et aéronautiques.

La ferrographie à lecture directe (DRF) est une autre technique rentable pour caractériser les concentrations d’usure des particules de plus grande taille.

En exploitant la susceptibilité magnétique des particules, le DRF permet de calculer l’indice de gravité de l’usure à partir d’une lecture directe des particules de grande et de petite taille. Par conséquent, le DRF peut servir d’alternative appropriée au PQI.

Ferrographie analytique

Il est utile de comprendre la raison sous-jacente (le mode d’usure) chaque fois que l’analyse élémentaire, l’indice PQ ou la ferrographie DR indiquent la présence d’une concentration élevée de métal d’usure. Dans ces circonstances, il est utile de « voir » ce qui se passe à l’intérieur de la machine.

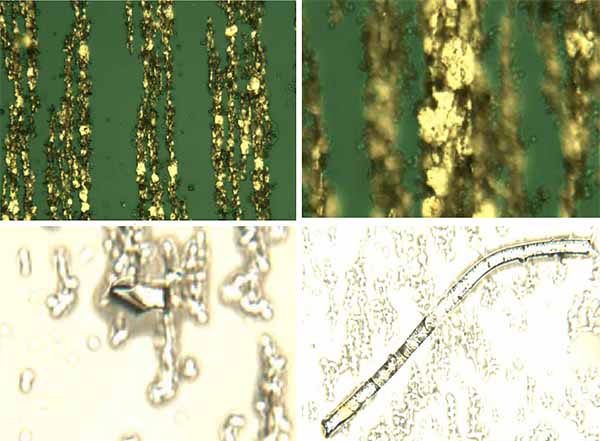

La ferrographie analytique est une technique qualitative puissante et éprouvée qui utilise un microscope pour examiner l’apparence des particules d’usure, y compris la couleur, la taille et la forme des particules dans l’échantillon d’huile, afin de déterminer les différents modes d’usure et les sources possibles de débris d’usure.

Les résultats sont fournis selon la norme ASTM D7684 et sont complétés par des photos permettant de visualiser les commentaires. Compte tenu du temps et de l’expertise nécessaires pour réaliser le diagnostic, son coût est relativement élevé.

En conséquence, il est réalisé comme test secondaire lorsque d’autres méthodes moins coûteuses indiquent clairement un problème.

Lors des tests de routine, l’échantillon d’huile est prélevé à partir du point d’échantillonnage principal et représente l’ensemble du système. Des points d’échantillonnage secondaires proches des composants doivent être utilisés si une machine comporte plusieurs branches ou sous-systèmes.

Ces échantillons révéleront la concentration la plus élevée de métaux d’usure et la source probable de l’usure et des composants défaillants.

Les méthodes d’analyse des débris ferreux sont complémentaires. Certaines sont quantitatives et d’autres qualitatives. Pour obtenir une image complète de l’état d’usure en termes de concentration et de caractérisation, effectuez régulièrement une analyse élémentaire et une analyse de la densité ferreuse. Effectuez ensuite une ferrographie analytique lorsque cela est nécessaire et justifié par les coûts.

Compte tenu des informations ci-dessus, une analyse bien conçue comprend l’analyse élémentaire et l’indice d’usure des particules comme éléments essentiels. Si une enquête plus approfondie est nécessaire, effectuez une ferrographie analytique.

Veuillez noter que l’utilisation de ports d’échantillonnage d’huile situés en permanence donnera les résultats les plus représentatifs.

Pour une analyse plus approfondie, les analystes pétroliers peuvent opter pour l’analyse des débris de filtre. Cette technique d’analyse consiste à examiner les débris et les particules capturés dans les filtres à huile, qui sont explicitement conçus pour piéger les particules solides, les débris d’usure et parfois même les contaminants de l’eau.

Les analystes peuvent trouver des indices critiques sur les types d’usure se produisant dans l’équipement en examinant attentivement la composition, la taille, la forme et la quantité de particules dans le filtre à huile.

En comprenant l’origine de ces particules, les équipes de maintenance peuvent prendre des mesures proactives pour corriger les problèmes, prévenir d’autres dommages et prolonger la durée de vie des machines.

Étude de cas : Surveillance de l’état des boîtes de vitesses grâce à la teneur en fer, à l’indice d’usure des particules et à la ferrographie analytique

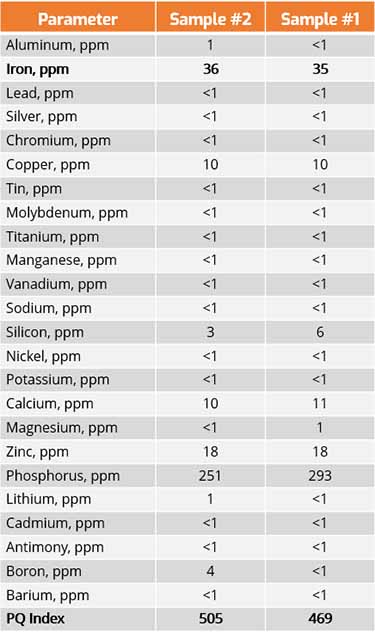

Le tableau ci-dessous présente les résultats d’analyse d’huile de deux échantillons prélevés sur une boîte de vitesses dans l’industrie portuaire. Cette étude de cas se concentre sur les données de concentration en métaux d’usure acquises par ICP et Particle Quantification Index.

De plus, l’analyse par ferrogravure analytique n’a été réalisée que pour le deuxième échantillon, peu de temps après la publication du rapport du premier échantillon. Tous les autres paramètres sont satisfaisants, notamment la viscosité à 40°C, l’indice d’acidité totale et la teneur en eau.

Un indice PQ particulièrement élevé par rapport à la concentration en fer détectée par ICP nous a conduit à déduire qu’il y avait une accumulation de gros débris ferreux dans l’échantillon d’huile, atteignant des niveaux particulièrement élevés. Cette constatation a conduit à envisager des phénomènes d’usure anormaux à l’intérieur de la boîte de vitesses.

Cela peut être attribué à divers facteurs tels que la pénétration de contaminants abrasifs, une lubrification sous-optimale, des problèmes de désalignement ou une charge mécanique excessive. Il convient d’étudier cette question plus en détail.

Dans cette situation, il a été demandé au personnel de maintenance de prélever d’urgence un échantillon représentatif pour confirmer ces résultats anormaux car il s’agissait du premier échantillonnage pour cette boîte de vitesses.

Un seul rapport d’analyse d’huile ne doit jamais être utilisé comme base pour une décision impliquant le remplacement ou l’immobilisation d’un équipement.

En plus des analyses de routine, une ferrographie analytique a été demandée. Le laboratoire a été informé de l’urgence et a été invité à intervenir rapidement.

Simultanément, le personnel de maintenance a vérifié les conditions de fonctionnement de la boîte de vitesses, en vérifiant les paramètres recommandés par le constructeur, la charge, la vitesse et la température de fonctionnement.

Il leur a également été demandé d’évaluer l’alignement et les vibrations. Dans ces situations, il est recommandé d’envisager d’autres techniques d’inspection non destructives pour confirmer les résultats avant de se lancer dans une décision ou une action potentiellement coûteuse.

Ces actions combinées sont essentielles pour traiter et rectifier rapidement tout problème potentiel au sein de la boîte de vitesses et fournir une conclusion à l’appui. Elles serviront d’éléments cruciaux pour l’analyse des causes profondes une fois que le laboratoire aura publié le rapport d’analyse d’huile.

Lorsque le deuxième rapport d’échantillon a été reçu, le résultat de l’indice PQ s’est avéré élevé et la teneur en fer était relativement la même que celle de l’échantillon précédent.

L’examen par ferrographie analytique a révélé la présence de plusieurs types de particules, notamment celles attribuées à l’usure par frottement normal, aux morceaux de fatigue, aux particules laminaires, aux débris d’usure corrosifs, aux particules d’oxydes métalliques foncés, aux cristaux non métalliques, aux polymères de friction et aux fibres. Vous trouverez ci-dessous une compilation des sources potentielles de ces particules :

- Particules d’usure par frottement indiquant une usure par frottement normale.

- Les polymères de friction peuvent être attribués à une charge mécanique ou à une contrainte excessive sur le lubrifiant.

- Morceaux de fatigue suggérant des vibrations périodiques anormales de la machine.

- Les particules laminaires suggèrent une défaillance du contact roulant.

- Oxydes métalliques foncés , résultant potentiellement d’une température de fonctionnement élevée et/ou de conditions de lubrification sous-optimales.

- Fibres qui auraient pu pénétrer dans le réducteur lors de la maintenance ou être introduites dans l’échantillon lors de son extraction.

Ces informations sur l’origine des particules détectées sont précieuses pour comprendre les facteurs sous-jacents contribuant aux schémas d’usure observés. Cette étude de cas est un exemple concret de la manière dont la combinaison des techniques d’analyse des débris d’usure est essentielle pour la surveillance de l’état des boîtes de vitesses.

En mettant en œuvre cette approche proactive, les gestionnaires d’équipement peuvent maintenir des niveaux élevés de disponibilité des équipements et éviter des pannes coûteuses.

Par Brahim El Asri via precisionlubrication.

Original : https://precisionlubrication.com/articles/gearbox-wear-debris-an

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.