Les équipements industriels constituent l’épine dorsale de la fabrication et de la production dans de nombreux secteurs. Bien que ces machines soient conçues pour offrir des performances et une longévité robustes, certains facteurs peuvent réduire considérablement l’efficacité opérationnelle et la durée de vie des équipements. La contamination par les lubrifiants est le facteur préjudiciable le plus courant pour les équipements industriels. L’eau est souvent le contaminant le plus destructeur.

Les effets négatifs de la contamination de l’eau sont nombreux et les plus importants sont décrits ci-dessous.

Corrosion : La contamination par l’eau est la principale cause de rouille et de corrosion dans les machines, provoquant des dommages aux composants et potentiellement une défaillance de l’équipement.

Cavitation et érosion : la contamination de l’huile de lubrification par l’eau peut entraîner une cavitation dans les systèmes de fluides tels que les systèmes hydrauliques. Dans les zones à basse pression, des bulles de vapeur d’eau microscopiques se forment puis s’effondrent sous haute pression. L’effondrement des bulles de vapeur crée des ondes de choc dommageables qui provoquent des microfissures et une érosion de surface dans les composants de l’équipement.

Dégradation du lubrifiant : la contamination par l’eau accélère le processus d’oxydation des huiles lubrifiantes, entraînant la formation de boues et de vernis. Ces dépôts peuvent obstruer les filtres et restreindre le débit d’huile. L’oxydation prématurée réduit également la durée de vie utile du lubrifiant, ce qui nécessite des changements d’huile plus fréquents.

Viscosité réduite : La viscosité de l’eau est bien inférieure à celle de la quasi-totalité des lubrifiants. Si une quantité importante d’eau est mélangée à une huile lubrifiante, la viscosité globale de l’huile sera plus faible. La viscosité réduite peut entraîner une réduction de la capacité de charge de l’huile lubrifiante, ce qui entraîne davantage de contacts métal sur métal, davantage de frottements et davantage d’usure.

Hydrolyse : l’eau peut réagir avec les additifs contenus dans l’huile et provoquer leur dégradation. Cela réduit son efficacité. Cela peut entraîner la formation de sous-produits acides qui peuvent endommager davantage les joints et les composants métalliques. Certaines huiles de base utilisées pour fabriquer des lubrifiants s’hydrolysent également en présence d’eau, dégradant davantage le lubrifiant.

Croissance microbienne : L’eau dans l’huile peut favoriser la croissance de bactéries et de champignons. Ces micro-organismes peuvent produire des acides et d’autres substances corrosives, ainsi que provoquer l’obstruction des filtres à huile et une restriction du débit d’huile.

Minimiser la rigidité diélectrique : dans les systèmes électriques qui utilisent de l’huile lubrifiante comme fluide isolant, la contamination par l’eau peut réduire la rigidité diélectrique des huiles, entraînant des pannes électriques et des courts-circuits potentiels.

Il existe trois formes principales d’eau dans l’huile : l’eau dissoute, l’eau émulsionnée et l’eau libre. Toutes les huiles lubrifiantes contiennent une certaine quantité d’eau dissoute. Les huiles lubrifiantes neuves et non utilisées contiennent généralement entre 50 ppm (parties par million) et 250 ppm d’eau dissoute. La quantité d’eau dans l’huile neuve dépend de la matière première et de la qualité de la production, ainsi que des types d’huiles de base utilisées dans la fabrication du lubrifiant.

L’eau dissoute n’est généralement pas visible à l’œil nu. Lorsque la teneur en eau du lubrifiant augmente, l’huile apparaît trouble en raison des gouttelettes d’eau en suspension dans l’huile. Lorsque la contamination de l’huile par l’eau augmente, l’excès d’eau au-delà du point de saturation de l’huile se sépare de l’huile et devient de l’eau libre. Si le lubrifiant est une huile hydrocarbonée (minérale ou synthétique) ou un ester, l’eau libre tombe au fond car l’eau est plus dense que l’huile. La température joue également un rôle clé dans la quantité d’eau dissoute et émulsionnée dans l’huile de lubrification. À des températures plus élevées, davantage d’eau peut être dissoute et en suspension dans l’huile. Un échantillon d’huile prélevé sur une machine qui a récemment fonctionné et qui est encore chaude peut sembler clair ou normal. Si on la laisse refroidir pendant plusieurs heures, l’huile peut devenir trouble et/ou se séparer de l’eau. La meilleure pratique consiste à utiliser une jauge de site d’huile de haute qualité telle que la jauge de site BOSS™ de PK Machine et à laisser l’huile refroidir. Ensuite, vidangez l’eau.

Le plus souvent, les clients se plaignent d’une émulsion d’huile et d’eau qui se forme lorsque l’huile opérationnelle est trouble et prend une couleur blanc crème. Souvent, cela se produit en raison d’un contaminant dans l’huile ou d’un additif qui favorise la formation d’une émulsion. Pour obtenir la meilleure séparation de l’eau et de l’huile, il est préférable d’utiliser une huile synthétique de haute qualité avec un système d’additifs de haute qualité.

Bien que la plupart des applications soient affectées par l’infiltration d’eau, les roulements à éléments roulants sont très affectés par la moindre contamination par l’eau. Les roulements à rouleaux sont soumis à des pressions extrêmes. Ils fonctionnent dans un régime de lubrification élastohydrodynamique où les roulements se déforment sous la zone de charge et subissent des pressions énormes, parfois jusqu’à 500 000 psi ! Dans ces conditions, les molécules d’eau peuvent provoquer la fragilisation par l’hydrogène de tout composant en acier ou en alliage ferreux comme les éléments roulants et les chemins de roulement, provoquant une usure par fatigue et une usure par corrosion accrues.

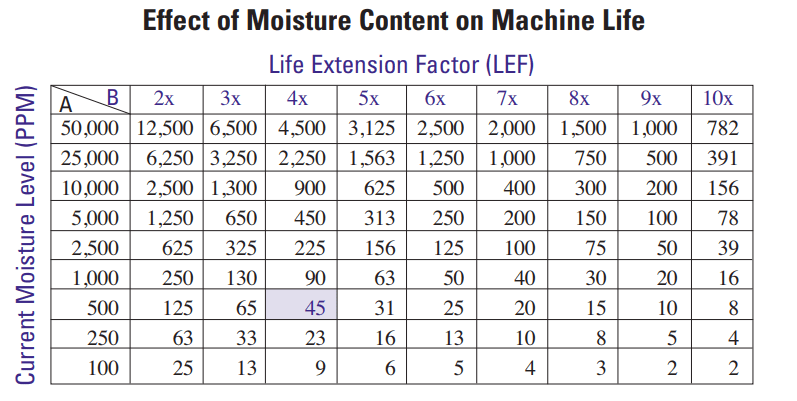

Dans le graphique ci-dessous, une huile contenant 500 ppm d’eau qui a perdu de l’eau jusqu’à 45 ppm augmentera la durée de vie de la machine de 400 %.

Quels lubrifiants synthétiques sont les meilleurs à choisir pour évacuer l’eau ?

En règle générale, et toutes choses étant égales par ailleurs (performances additives, qualité de fabrication, etc.), un lubrifiant synthétique offrira de meilleures performances et une meilleure protection qu’un lubrifiant minéral. En ce qui concerne la contamination par l’eau et la capacité du lubrifiant à atténuer les dommages causés par la contamination par l’eau, tous les lubrifiants synthétiques n’ont pas les mêmes performances. Les huiles de base synthétiques de haute qualité ont une bien meilleure démulsibilité (capacité de séparation de l’eau) que les autres types courants d’huiles de base lubrifiantes. Les polyalphaoléfines (PAO) sont les huiles de base d’hydrocarbures synthétiques les plus courantes et offrent d’excellentes performances, permettant à l’eau de se séparer rapidement de l’huile. Cela permet à l’eau de rester au fond du réservoir d’huile plutôt que de circuler dans l’équipement. De nombreuses huiles de base d’ester peuvent également se séparer de l’eau, mais à des degrés divers en fonction de l’huile d’ester particulière en question. Par exemple : les esters plus simples et à plus petite molécule comme les monoesters et les diesters ont tendance à être plus solubles dans l’eau. Les esters de polyol plus complexes sont moins solubles dans l’eau et ont une meilleure séparabilité. Les polyalkylène glycols (PAG) et autres fluides glycolés sont entièrement solubles et miscibles à l’eau. Ils ne se séparent pas. Cela signifie un potentiel de dilution presque illimité du fluide lubrifiant PAG par rapport aux lubrifiants à base d’hydrocarbures et d’esters comparables.

Quel test est utilisé pour déterminer la désémulsibilité d’un produit ?

L’un des tests les plus populaires est la méthode ASTM D1401. Un échantillon de 40 ml d’une huile d’essai et 40 ml d’eau distillée sont agités pendant 5 minutes dans un cylindre gradué à 54 °C ou 82 °C. Le temps nécessaire à la séparation de l’émulsion est enregistré soit toutes les 5 minutes, soit à la limite de temps spécifiée. Si la séparation complète ou la réduction de l’émulsion à 3 ml ou moins ne se produit pas après un repos de 30 minutes ou une autre limite de temps spécifiée, les volumes d’huile (ou de liquide), d’eau et d’émulsion restants à ce moment sont indiqués. Par exemple : Royal Purple® Synfilm® GT présente une excellente séparation de l’eau. Il a été rapporté sur leur ISO 68 comme 40/38/2 (5).

En fin de compte, les remèdes les plus efficaces contre l’infiltration d’eau dans les huiles reposent sur la prévention, la détection et l’élimination. Les principales mesures préventives comprennent le maintien de joints de haute qualité, la réalisation d’un entretien régulier et l’utilisation de reniflards déshydratants de qualité supérieure pour contrôler l’entrée d’humidité. Ces étapes permettent de limiter la dégradation de l’huile, garantissant ainsi qu’elle puisse être utilisée pendant sa durée de vie prévue. En mettant en œuvre ces stratégies, vous préservez non seulement la qualité de l’huile, mais vous prolongez également la durée de vie des machines, réduisez les temps d’arrêt et minimisez le risque de reconstructions coûteuses.

En conclusion, une gestion proactive des infiltrations d’eau est essentielle pour maintenir les performances de l’huile et l’efficacité des machines. En mettant l’accent sur la prévention et la détection précoce, vous pouvez protéger votre équipement, économiser sur les coûts de réparation et assurer un succès opérationnel à long terme.

Source : machinerylubrication par Glenn Kalber )

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.