Qu’est-ce que l’analyse des causes profondes ?

L’analyse des causes profondes (RCA) est définie comme un processus systématique d’identification des causes profondes des problèmes ou des événements et un plan d’action pour y répondre. De nombreuses organisations ont tendance à se concentrer sur ou à isoler un facteur lorsqu’elles tentent d’identifier une cause, ce qui conduit à une résolution incomplète. L’analyse des causes profondes aide à éviter cette tendance et considère l’événement dans son ensemble. Un autre phénomène courant est que les entreprises traitent les symptômes plutôt que les problèmes sous-jacents réels qui contribuent au problème, ce qui entraîne une récurrence.

L’utilisation de l’analyse des causes profondes pour analyser les problèmes ou les événements devrait vous aider à atteindre l’objectif principal de déterminer :

- Ce qui s’est passé

- Comment cela s’est passé

- Pourquoi c’est arrivé

- Actions pour prévenir la récurrence des problèmes

En fin de compte, l’analyse des causes profondes se résume à trois objectifs. Le premier objectif est, comme son nom l’indique, de découvrir la cause profonde d’un problème ou d’un événement. Le deuxième objectif est de comprendre comment résoudre, compenser ou apprendre des problèmes dérivés de la cause première. Le troisième et le plus important objectif est d’appliquer ce que vous apprenez de l’analyse pour prévenir les problèmes à l’avenir.

Comment effectuer une analyse des causes profondes (RCA)

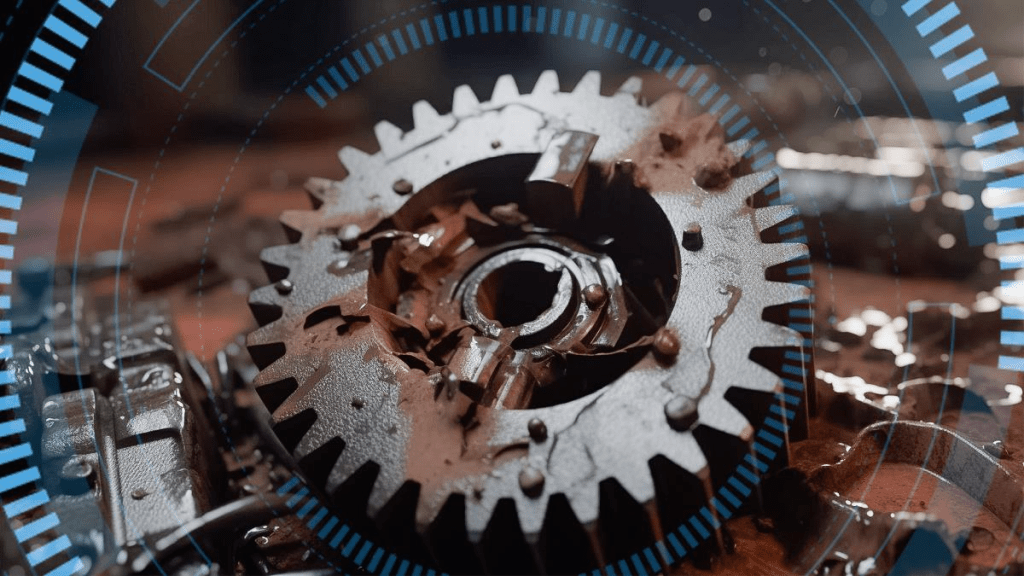

L’analyse des causes profondes peut être utilisée dans divers contextes dans plusieurs secteurs. Chaque industrie peut effectuer l’analyse d’une manière légèrement différente, mais la plupart suivent le même processus général en cinq étapes lorsqu’elles enquêtent sur des problèmes impliquant de la machinerie lourde. Ce processus a été défini par le Département de l’énergie des États-Unis (DOE-NE-STD-1004-92) en 1992. L’analyse des causes profondes est communément appelée travail de détective à son meilleur. Vous verrez des similitudes entre la façon dont un détective travaille pour résoudre un cas et la façon dont les fabricants peuvent déterminer la cause première d’un problème dans le processus en cinq étapes.

Phase 1 – Collecte de données

Tout comme la façon dont les détectives préservent une scène de crime et collectent méticuleusement des preuves à examiner, la collecte de données est probablement l’étape la plus importante du processus d’analyse des causes profondes. Il est recommandé de collecter des données immédiatement après qu’une panne se produit ou, si possible, pendant que la panne se produit. En plus des données, assurez-vous de noter également toute preuve physique de l’échec.

Les exemples de données que vous devez collecter incluent les conditions avant, pendant et après l’événement ; implication des employés (mesures prises) ; et tous les facteurs environnementaux. Lorsque des machines sont impliquées, collectez des données et des échantillons sur des éléments tels que les systèmes de lubrification, les filtres et les séparateurs, les dépôts de sous-produits (gommes, vernis ou boues), l’analyse de l’huile et l’état des réservoirs et des puisards.

Phase 2 – Évaluation

Au cours de la phase d’évaluation, analysez toutes les données collectées pour identifier les facteurs de causalité possibles jusqu’à ce qu’une (ou plusieurs) causes profondes soient déterminées. Selon le processus du DOE, la phase d’évaluation comprend quatre étapes :

- Identifiez le problème.

- Déterminez l’importance du problème.

- Identifiez les causes (conditions ou actions) précédant et entourant immédiatement le problème.

- Identifiez les raisons pour lesquelles les causes de l’étape précédente existent, en travaillant en arrière pour déterminer la cause première ; la cause première étant la ou les raisons qui, si elles sont corrigées, empêcheront ces défaillances et d’autres similaires autour de l’installation de se produire. L’identification de la cause profonde est le point d’arrêt de la phase d’évaluation.

Les conclusions d’évaluation courantes pour les fabricants incluent des éléments tels que le lubrifiant contaminé, l’utilisation du mauvais lubrifiant, l’utilisation de trop ou trop peu de lubrifiant et les débris d’usure anormale.

Plus tard, nous discuterons des méthodes et des outils communs d’analyse des causes profondes pour aider à la phase d’évaluation de ce processus. Les méthodes courantes incluent les diagrammes de Pareto, la détermination des « 5 pourquoi », les diagrammes en arête de poisson et plus encore.

Phase 3 – Action corrective

La mise en place d’actions correctives une fois qu’une cause racine a été établie vous permet d’améliorer votre processus et de le rendre plus fiable. Tout d’abord, identifiez l’action corrective pour chaque cause. Ensuite, posez ces cinq questions ou critères définis par le DOE et appliquez-les à vos actions correctives pour vous assurer qu’elles sont pratiques.

- Cette action corrective empêchera-t-elle la récurrence ?

- Cette action corrective est-elle faisable ?

- Cette action corrective empêche-t-elle la récurrence et permet-elle toujours d’atteindre les objectifs de production ?

- De nouveaux risques sont-ils introduits avec cette action corrective ? Tous les risques assumés sont-ils clairement indiqués ? Gardez à l’esprit que les actions correctives ne doivent pas dégrader la sécurité des autres systèmes.

- Les actions immédiates étaient-elles appropriées et efficaces ?

Avant de prendre des mesures correctives, votre entreprise dans son ensemble doit discuter et peser le pour et le contre de la mise en œuvre de ces actions. Considérez le coût de la réalisation de ces changements. Les coûts peuvent inclure la formation, l’ingénierie, les dépenses basées sur les risques et les dépenses opérationnelles, entre autres. Évaluez les avantages des coûts associés à l’élimination de la ou des pannes avec la probabilité que la ou les mesures correctives fonctionnent. En plus du coût, votre équipe doit discuter de questions telles que :

- Les actions correctives décrites traiteront-elles toutes les causes ?

- Les actions correctives auront-elles des effets négatifs ?

- Quelles sont les conséquences de la mise en œuvre des actions correctives ?

- Une formation sera-t-elle nécessaire ?

- Combien de temps faudra-t-il pour mettre en œuvre ces actions correctives ?

- Quelles ressources sont nécessaires pour la mise en œuvre ?

- Quel impact la mise en œuvre de ces actions correctives aura-t-elle sur les autres départements ?

Phase 4 – Informer

La communication est essentielle. Assurez-vous que toutes les parties concernées sont informées de la correction ou de la mise en œuvre en attente. Dans le cadre de la fabrication, ces parties peuvent inclure des superviseurs, des gestionnaires, des ingénieurs et du personnel d’exploitation et de maintenance. C’est aussi une bonne idée de communiquer toute action corrective aux fournisseurs, consultants et sous-traitants. De nombreuses entreprises informent tous les départements de tout changement afin qu’ils puissent être au courant et déterminer si ou comment les changements s’appliquent à leur situation unique en ce qui concerne le processus de fabrication global.

Phase 5 – Suivi

La phase de suivi est l’endroit où vous établissez si votre action corrective est efficace pour résoudre les problèmes.

- Suivez les actions correctives pour confirmer qu’elles ont été correctement mises en œuvre et qu’elles fonctionnent comme prévu.

- Examiner périodiquement le nouveau système de suivi des actions correctives pour vérifier qu’il est mis en œuvre efficacement.

- Analysez toute récurrence du même événement et déterminez pourquoi les actions correctives n’ont pas été efficaces. Assurez-vous de noter toute nouvelle occurrence et d’analyser ces symptômes.

Un suivi régulier vous permet de voir dans quelle mesure vos actions correctives fonctionnent et vous aide à identifier de nouveaux problèmes qui pourraient entraîner de futurs échecs. Pour un aperçu plus détaillé de la manière d’effectuer une analyse des causes profondes spécifiquement pour les professionnels de la lubrification et les fabricants, consultez « Techniques d’analyse des causes profondes pour le professionnel de la lubrification ».

Outils et méthodes d’analyse des causes profondes (RCA)

Comme indiqué précédemment, les phases de collecte et d’évaluation des données dans le processus RCA sont peut-être les deux aspects les plus importants lorsqu’il s’agit de déterminer correctement la cause première d’une défaillance particulière. Il existe de nombreux outils d’analyse des causes profondes parmi lesquels choisir lorsque vous évaluez des données. Chacun peut être utilisé pour évaluer différentes informations ou fournir une autre façon d’examiner des données similaires. Vous trouverez ci-dessous huit outils et méthodes courants d’analyse des causes profondes :

- Graphiques de Pareto : un graphique de Pareto combine à la fois des graphiques à barres et à lignes, avec des barres représentant des valeurs individuelles (longueurs ou coûts) affichées dans l’ordre décroissant et des lignes utilisées pour illustrer le total cumulé. En contrôle qualité, un diagramme de Pareto peut mettre en évidence les sources de défauts les plus courantes ou le type de défaut qui se produit le plus fréquemment. Quand devez-vous utiliser un diagramme de Pareto pour l’analyse des causes profondes ?

- Lorsque vous examinez des données sur la fréquence à laquelle les problèmes surviennent ou sur les causes d’un processusLorsque vous souhaitez éliminer d’autres problèmes et vous concentrer sur les plus importantsLorsque vous examinez des causes larges ou générales en analysant leurs composants spécifiquesComme un bon outil de communication

- 5 Pourquoi : Vous pouvez penser à la méthode des 5 Pourquoi comme un enfant curieux demandant continuellement « pourquoi » jusqu’à ce qu’il reçoive une réponse satisfaisante. Chaque fois que vous demandez « pourquoi », la réponse produit une autre question « pourquoi ». C’est un outil simple, vous ne devriez donc pas l’utiliser pour déterminer des problèmes complexes. Cependant, il peut être utile de se plonger dans les résultats d’autres méthodes comme un diagramme de Pareto. Un exemple d’utilisation des 5 pourquoi pourrait ressembler à ceci :

- Pourquoi la machine A a-t-elle cessé de fonctionner ? Le circuit est surchargé et un fusible saute.

- Pourquoi le circuit est-il surchargé ? Les roulements se sont bloqués en raison d’une lubrification insuffisante.

- Pourquoi y avait-il une lubrification insuffisante sur les roulements ? La pompe à huile de la machine A ne fait pas circuler suffisamment d’huile.

- Pourquoi la pompe ne fait-elle pas circuler suffisamment d’huile ? L’admission de la pompe est obstruée par des particules.

- Pourquoi l’admission est bouchée ? Il n’y a pas de filtre sur la pompe.

- Diagrammes en arête de poisson : Parfois appelé diagramme de cause à effet, un diagramme en arête de poisson est utile pour trier les causes possibles en plusieurs catégories qui dérivent toutes du problème d’origine. Les principales catégories abordées dans ce diagramme sont les six « M » – homme, matériau, méthode, machine, mesure et Mère Nature (environnement). Un diagramme en arête de poisson peut également avoir de nombreuses sous-causes provenant de chaque catégorie principale. Quand utiliser un diagramme en arête de poisson ?

- Pour identifier les causes possibles d’un problème.

- Lorsque la réflexion et le brainstorming de votre équipe ont tendance à se bloquer ou à stagner.

Dans l’exemple ci-dessus, le diagramme en arête de poisson comprend un problème principal, six facteurs contribuant au problème principal et les causes potentielles de la bifurcation de ces facteurs.

Dans l’exemple ci-dessus, le diagramme en arête de poisson comprend un problème principal, six facteurs contribuant au problème principal et les causes potentielles de la bifurcation de ces facteurs. - Diagrammes de nuage de points : un diagramme de nuage de points est utilisé pour montrer les relations entre deux variables en utilisant des paires de points de données. Une variable est placée sur l’axe des x et une autre sur l’axe des y. Une fois que vous avez tracé vos points de données, si les variables sont corrélées, les points formeront une courbe ou une ligne. Plus les points de données sont proches, meilleure est la corrélation. En tant que méthode quantitative pour déterminer la corrélation, ces diagrammes peuvent être utilisés avec d’autres méthodes, par exemple pour tester les causes potentielles identifiées dans votre diagramme en arête de poisson. Quand utiliser un diagramme en nuage de points ?

- Lorsque vous avez jumelé des données numériques.

- Lorsque vous essayez de vérifier si deux variables sont liées.

- Lorsque vous essayez de déterminer si deux effets liés proviennent de la même cause.

- Après un brainstorming avec un diagramme en arête de poisson.

- Analyse des modes de défaillance et de leurs effets (FMEA) : L’AMDE est utilisée pour analyser et déterminer les risques potentiels, les défaillances et les causes. Le processus examine les manières dont les défaillances telles que les erreurs ou les défauts peuvent se produire, puis étudie ou analyse ces défaillances. Quand utiliser l’AMDE ?

- Lors de la conception ou de la refonte d’un processus, d’un produit ou d’un service.Lors de l’application d’un processus, d’un produit ou d’un service existant d’une nouvelle manière.Avant d’élaborer des plans de contrôle pour un processus nouveau ou modifié.Lors de la planification des objectifs d’amélioration des processus existants.Lors de l’examen des échecs d’un processus existant.

- Analyse de l’arbre de défaillance :Semblable à l’AMDE, l’analyse par arbre de défaillances permet d’identifier les risques potentiels dans un système ou un processus avant qu’ils ne surviennent. Parfois appelé « approche descendante », ce processus déductif commence par une conclusion générale et tente de déterminer les causes de la conclusion en créant un diagramme logique appelé arbre de défaillances. Le diagramme utilise des formes appelées « portes » pour désigner diverses interactions entre les événements de défaillance contributifs. Les deux portes les plus courantes sont les portes « et » et « ou ». Lors de l’utilisation de ces portes, considérez deux événements : les événements d’entrée, qui peuvent conduire à un autre événement, appelé événement de sortie. Si l’un des événements d’entrée provoque l’événement de sortie, connectez ces événements avec une porte « ou ». Si les deux événements d’entrée doivent se produire pour que l’événement de sortie se produise, connectez-les à l’aide d’une porte « et », comme indiqué ci-dessous.

Un arbre de défaillances peut être utilisé pour créer un programme de sécurité, découvrir ce qui n’a pas fonctionné dans un processus ou déterminer pourquoi les employés ne respectent pas les normes de l’entreprise. Par exemple, vous pouvez prendre un incident hypothétique comme un déversement de lubrifiant, décomposer les facteurs contributifs et voir la chaîne d’événements ou de défaillances en cours de route. Vous pouvez ensuite choisir des procédures de sécurité qui aident à minimiser ces résultats.

Un arbre de défaillances peut être utilisé pour créer un programme de sécurité, découvrir ce qui n’a pas fonctionné dans un processus ou déterminer pourquoi les employés ne respectent pas les normes de l’entreprise. Par exemple, vous pouvez prendre un incident hypothétique comme un déversement de lubrifiant, décomposer les facteurs contributifs et voir la chaîne d’événements ou de défaillances en cours de route. Vous pouvez ensuite choisir des procédures de sécurité qui aident à minimiser ces résultats. - Analyse des barrières : l’analyse des barrières est un outil utilisé avec d’autres méthodes pour comprendre pourquoi une défaillance s’est produite et comment elle peut être évitée. L’idée principale sous-jacente est qu’une défaillance ou un problème peut être évité en ayant mis en place des barrières pour contrôler les dangers. Les trois éléments de base de l’analyse des barrières sont la cible, le danger et la barrière. La cible est généralement une personne. Le danger est quelque chose qui peut causer des dommages à la cible, comme des pièces en rotation ou de l’électricité. Les barrières peuvent être physiques, procédurales ou d’actions, et sont destinées à protéger la cible.

- Analyse du changement : L’analyse du changement est un autre outil qui peut être utilisé avec d’autres méthodes pour aider à définir un problème. Ce processus examine un événement en le considérant avec et sans problème particulier, puis compare les deux situations en prenant note des différences. Il analyse ensuite les différences et identifie les conséquences des différences. L’analyse des changements est généralement utilisée en tandem avec une autre méthode RCA pour distinguer une cause spécifique au lieu de la cause première.Par exemple, supposons que vous ayez une journée de vente anormalement bonne et que vous souhaitiez comprendre pourquoi afin de pouvoir la reproduire. Vous commencerez par examiner tous les facteurs internes et externes possibles, par exemple si une nouvelle formation commerciale a été mise en place la veille ou si c’était le dernier jour du mois et que les gens essayaient d’atteindre leurs objectifs. Ensuite, examinez chaque événement pour voir s’il s’agissait d’un facteur non lié, d’un facteur contributif, d’un facteur corrélé ou de la cause profonde probable. C’est là que toute votre analyse est effectuée et où vous pouvez boucler d’autres méthodes comme les 5 pourquoi. Enfin, voyez comment la cause peut être reproduite.

FAQ sur l’analyse des causes profondes

- Comment décidez-vous quand effectuer une analyse des causes profondes ?Vous pouvez effectuer une analyse des causes profondes pour aider à résoudre les problèmes quotidiens en utilisant des techniques de remue-méninges ou les 5 pourquoi. Utilisez RCA régulièrement comme outil proactif pour analyser les données de sécurité et environnementales, évaluer l’utilisation des actifs et identifier les tendances qui indiquent des pertes chroniques ou des défauts systématiques. Les RCA de haut niveau sont coûteuses, vous avez donc besoin d’un processus pour vous aider à décider quand celui-ci est approprié. Si vous envisagez une RCA de haut niveau, vous souhaiterez définir des déclencheurs qui déterminent le point auquel une RCA formelle doit être menée. Voici quelques idées pour former des critères de déclenchement :

- Dommage ou panne de l’équipement

- Performances d’exploitation

- Qualité

- Performance économique

- Performances de sécurités

- Conformité réglementaire

- Comment vous préparez-vous à une analyse des causes profondes ?Il est important de consacrer du temps à la préparation d’une analyse des causes profondes en effectuant une enquête initiale, en identifiant le personnel approprié et en anticipant les problèmes qui pourraient survenir lors de la réunion RCA. Un exemple courant de préparation à un RCA est celui d’un constructeur de puzzle. Même le constructeur de casse-tête le plus expérimenté, qui connaît peut-être des trucs et astuces pour construire un casse-tête efficace, ne peut pas réussir s’il manque une pièce du casse-tête ou s’il n’y a pas de place pour construire le casse-tête.De même, une équipe ne peut pas effectuer une analyse des causes profondes s’il lui manque des preuves importantes, si des membres de l’équipe sont absents ou si les installations sont dysfonctionnelles. Assurez-vous donc de recueillir des preuves, d’identifier les membres clés de l’équipe et de vous préparer à l’inattendu avant votre réunion RCA.

- Quelle est la différence entre l’analyse proactive et réactive des causes profondes ?Dans la plupart des cas, RCA est utilisé après qu’un événement ou une panne se soit produit. L’objectif de l’analyse des causes profondes est d’être proactif ou éventuellement de passer de réactif à proactif.

- L’analyse proactive des causes profondes comprend les actions, les comportements ou les contrôles mis en œuvre pour empêcher qu’une défaillance ne se produise.

- L’analyse réactive des causes profondes englobe les actions, les comportements ou les contrôles mis en œuvre pour atténuer ou réduire la gravité d’une défaillance qui s’est déjà produite.

- Combien de temps dure une analyse des causes profondes ?Le temps requis pour une analyse des causes profondes dépendra de certains facteurs, tels que la complexité de l’incident, la disponibilité des employés à interroger, s’il existe une ingérence réglementaire et jusqu’où vous souhaitez creuser les causes. La plupart des RCA peuvent être complétés en quelques semaines ou quelques mois.

- Quels sont quelques exemples de facteurs internes et externes qui pourraient contribuer aux défaillances découvertes dans une analyse des causes profondes ?L’examen des facteurs internes et externes au cours des semaines et des mois précédant un événement de défaillance peut vous aider à obtenir un instantané de ce qui s’est passé. Supposons que vous vouliez savoir pourquoi les revenus ont chuté au dernier trimestre dans votre entreprise de transformation alimentaire. Voici des exemples de facteurs internes et externes :

- Les intempéries ont réduit la production de riz, de maïs et de blé (externe).

- Le coût du sucre a augmenté (externe).

- Des restrictions commerciales ont été mises en place dans certains de vos pays partenaires (externe).

- Votre usine de traitement a connu des arrêts plus fréquents (internes).

- De nouveaux chefs de quart ont été embauchés à l’usine de transformation (interne).

Source : machinerylubrication par Auteur Jonathan Truite, Noria Corporation.

En savoir plus sur Fluides et Lubrifiants

Abonnez-vous pour recevoir les derniers articles par e-mail.